1500台以上の工業炉の設計・製作を手掛け、自動車・鉄鋼・化学各種業界向けに展開。特定の炉に限定せず多品種の経験と実績を持つ。また、工業炉だけでなく付帯設備や搬送装置も含めてトータルでサポートし、仕様やニーズの異なる課題解決にも多数対応。

自動車部品の性能を支える熱処理とは?工業炉の役割を解説

自動車には、ギヤやシャフト、ベアリング、モーター部品など数多くの金属部品が使われています。これらの部品が長い期間にわたって安心して使えるようにするために欠かせない工程が「熱処理」です。材料の強さや耐摩耗性、寸法の安定性など、走行性能に直結する性質づくりに深く関わっています。

近年は、EV やハイブリッド車の普及、燃料や環境に関する社会的な取り組みの加速、さらには自動車部品の軽量化・高効率化など、産業全体が大きな転換期を迎えています。こうした流れのなかで、熱処理を行う工業炉にも、これまで以上に高い精度と省エネ性、安定した運転が求められています。

本コラムでは、自動車部品と熱処理の関係、代表的なプロセス、工業炉の役割、そして産業全体の変化とともに進化する技術について紹介します。

サンファーネスでは工業炉の開発提供メンテナンスをしています。お気軽にご相談ください。

目次

自動車部品に熱処理が必要な理由

自動車に使われる金属部品は、走る・曲がる・止まるといった動作のなかで常に大きな力や摩耗、衝撃を受けています。こうした厳しい条件に耐えながら長期間にわたって安定して働くためには、材料そのものの性質を適切に整えることが欠かせません。そのための基本的な工程が熱処理です。

金属は、加熱や冷却の条件によって強さや硬さ、粘り強さが変わる性質を持っており、熱処理ではこの特徴を利用して部品が求められる性能に合わせて材料の状態を調整します。安全性や耐久性といった自動車の信頼性を支えるうえで熱処理は基盤となる技術のひとつといえます。

強度・耐摩耗性・靭性など、部品に求められる性能

自動車部品は、走行中に力・摩擦・衝撃を受け続けるため、用途に応じた特性を備えている必要があります。特に重要なのが次の 3つの性能 です。

■ 求められる主な性能

- 強度:外からの力に耐える性質

- 耐摩耗性:動作中の摩擦で削れにくい性質

- 靭性:衝撃を受けても割れにくい粘り強さ

これらが不足すると、変形・摩耗・破損などにつながり、安全性にも影響するため、とても大切な要素です。

熱処理では加熱・冷却の条件を調整することで、これらの性能バランスを整えることができ、工業炉はその再現性を支える装置として重要な役割を果たします。

部品に求められる代表的な材料特性

| 性能 | 説明 | おもに使用される部品例 |

|---|---|---|

| 強度 | 力に耐える性質 | ギヤ、シャフト、サスペンション部品 |

| 耐摩耗性 | 動作による摩擦で削れにくい | ベアリング、カム部品、摺動部品 |

| 靭性 | 衝撃で割れにくい性質 | ドライブシャフト、エンジン部品 |

部品ごとの 必要性能

| 部品 | 強度 | 耐摩耗性 | 靭性 | コメント |

|---|---|---|---|---|

| ギヤ | ◎ | ◎ | 〇 | 高負荷と摩擦が大きい |

| シャフト | ◎ | 〇 | ◎ | ねじり荷重に対応 |

| ベアリング | 〇 | ◎ | 〇 | 摩耗への強さが重要 |

| カム部品 | 〇 | ◎ | 〇 | 接触疲労・摩擦に対応 |

| ドライブシャフト | ◎ | 〇 | ◎ | 衝撃・ねじれに強さが必要 |

※ ◎=特に重要、○=重要

材料組織と熱処理の関係

金属材料は、加熱や冷却の条件によって内部の組織が変化します。この組織の違いが、強度・硬さ・靭性などの性能に大きく影響します。

そのため、熱処理は 組織を整える工程 とも言われます。

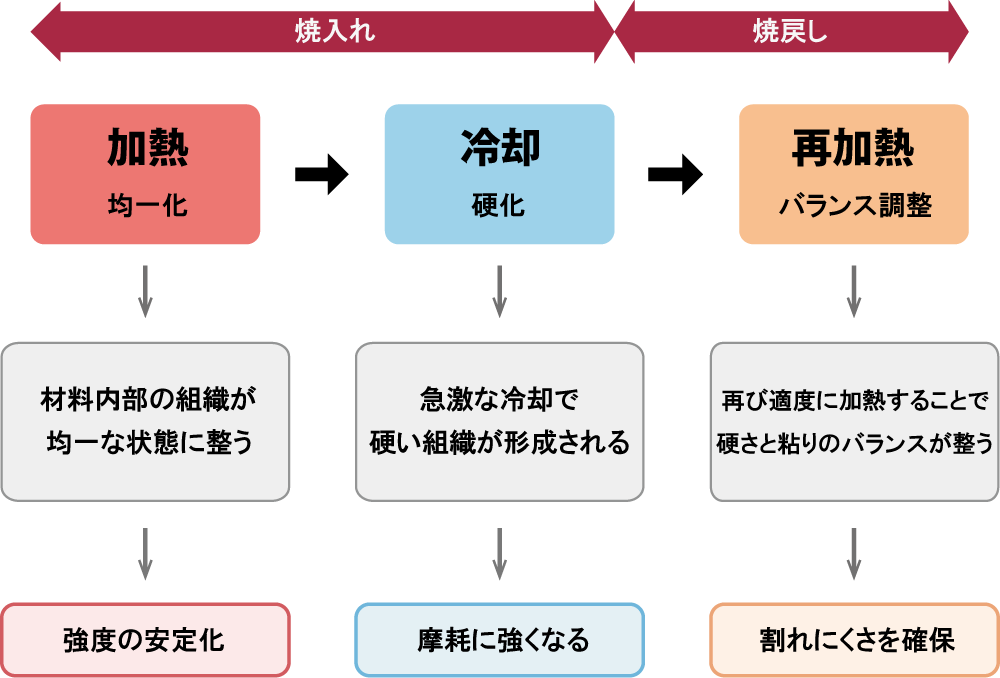

たとえば鋼材は、高温で加熱すると組織が均一になり、急冷すると硬い組織が生まれます。さらにもう一度適切な温度で加熱すると、硬さと粘りのバランスを調整できます。

このように、加熱温度・保持時間・冷却速度を組み合わせることで、用途に合わせた性能を引き出すことができます。

これを安定して再現するうえで、工業炉の温度均一性や雰囲気の管理精度はとても重要です。組織の変化は目で見えにくいため、炉の制御が安定していることが、結果にそのまま反映されます。

加熱 → 冷却 → 再加熱 組織変化のイメージ図

走行安全性・耐久性を支える基盤技術としての重要性

自動車部品が長期間にわたって安定して働くためには、負荷・摩耗・衝撃に耐えられる性能が必要です。熱処理はその性能を作り込む工程であり、走行安全性と耐久性に直結します。

■求められる性能とその理由

- 力に耐えることが必要

→ 変形や破損を防ぎ、走行時の安定性につながる - 摩耗しにくいことが必要

→ ギヤ・ベアリングなどの寿命と静粛性に関わる - 衝撃に対して割れにくいことが必要

→ 路面状況や急な負荷変動に対応するうえで重要

■熱処理との関連

- 材料組織を整えることで強度を安定させる

- 表面硬化処理により摩耗を抑える性能を付与できる

- 焼戻しにより“硬さと粘り”のバランスを調整し、割れを防ぐ

- 炉の温度均一性が、性能の再現性を左右する

自動車部品に求められる性能と熱処理の関係

| 求められる性能 | 重要になる理由 | 熱処理でどう対応するか |

|---|---|---|

| 強度 | 高負荷に耐えて変形・破損を防ぐ | 加熱・冷却で組織を強化 |

| 耐摩耗性 | 摩擦が多い部品の寿命・静粛性に影響 | 表面硬化処理(浸炭・窒化など) |

| 靭性 | 衝撃や負荷変動での割れを防ぐ | 焼戻しで硬さと粘りを調整 |

| 再現性 | 量産部品の性能のばらつきを低減 | 工業炉の温度制御・雰囲気管理 |

代表的な熱処理プロセスと特徴

自動車部品には、目的に応じてさまざまな熱処理が行われています。ここでは、代表的なプロセスと、その特徴をわかりやすく紹介します。

焼入れ・焼戻し:多くの量産部品の基本工程

焼入れと焼戻しは、自動車部品で最も広く使われる基本的な熱処理です。

焼入れでは、材料を加熱して急冷することで 高い硬さと強度 をつくります。ギヤやシャフトのように負荷が大きい部品には欠かせない工程です。

ただし、焼入れ後は硬い反面、割れやすさが残るため、続けて 焼戻し を行います。適度に再加熱することで 硬さと粘り(靭性)のバランス が整い、使用時の安定性が高まります。

この焼入れ → 焼戻しの組み合わせが、多くの量産部品で求められる特性をつくり出す基本のプロセスです。

焼入れと焼戻しの工程と得られる性質

| 工程 | 加工イメージ | おもな効果 | 部品への影響 |

|---|---|---|---|

| 焼入れ | 加熱 → 急冷 |

|

ギヤ・シャフトなど高負荷部品に不可欠 |

| 焼戻し | 焼入れより低い温度で再加熱 |

|

使用環境での耐久性を確保 |

▶関連記事:

浸炭・窒化:表面を選択的に強化する技術

浸炭と窒化は、材料の表面を硬くするための熱処理です。

ギヤやベアリングなど、摩耗に強さが求められる部品で特に多く使われます。

浸炭は、鉄の表面に炭素を浸み込ませ、その後に焼入れすることで、表面を硬く、内部を粘り強い状態に仕上げられる方法です。

一方、窒化は比較的低い温度で窒素を浸透させ、耐摩耗性・耐疲労性を高める方法で、変形が少ないのが特徴です。

どちらも表面硬さと内部の粘りを両立できるため、自動車部品の耐久性を高めるうえで重要なプロセスです。

▶関連記事:

真空熱処理:ひずみや外観に配慮したプロセス

真空熱処理は、炉内を真空に近い状態にして加熱する方法で、酸化や脱炭を抑えながら処理できる点が特徴です。部品の表面が黒くなりにくく、外観をきれいに保ちたい場合に適しています。

もともと航空・精密機械などの分野で広く使われてきた技術ですが、近年は自動車部品でも採用が増えています。ひずみを抑えやすいことから、モーターシャフトや精密ギヤ、EV関連部品など、寸法精度が求められる部品で利用が広がっています。

処理の安定性や表面品質に配慮したい場合に選ばれる、用途が拡大している熱処理プロセスのひとつです。

▶関連記事:

アルミ部品の熱処理:軽量化ニーズに応える

自動車の軽量化が進むなかで、アルミ合金を使った部品が増えています。アルミは鉄に比べて軽い一方、そのままでは強度が不足することがあるため、析出硬化(時効硬化)と呼ばれる熱処理で性能を高めます。

析出硬化では、加熱・冷却・再加熱の工程を通じて、材料内部に微細な粒子(析出物)をつくり、強さと耐久性を引き上げることができます。この処理により、軽量化と必要な強度を両立できるため、サスペンション部品や構造部材など幅広い用途で使われています。

アルミ部品特有の熱処理は、自動車の軽量化や省エネへの取り組みを支える技術のひとつとなっています。

鋼とアルミの熱処理の違い

| 項目 | 鋼の熱処理 | アルミの熱処理 |

|---|---|---|

| おもな目的 | 強度・硬さ・耐摩耗性の向上 | 軽量化と強度確保の両立 |

| 特徴的なプロセス | 焼入れ・焼戻し (必要に応じて浸炭・窒化) |

溶体化処理 → 時効硬化(析出硬化) |

| 性能のつくり方 | 組織変化で硬さ・靭性を調整 | 析出物の制御で強度を高める |

| おもな使用部品 | ギヤ、シャフト、ベアリングなど高負荷部品 | サスペンション、構造部材、EVケース・ブラケット等 |

自動車向け部品と熱処理の組み合わせ例

自動車に使われる金属部品は、部位ごとに受ける負荷や動作条件が異なるため、必要とされる性能もさまざまです。そのため、部品の特性に合わせて最適な熱処理が選ばれています。

ギヤやシャフトのように強度と耐摩耗性が求められる部品、寸法精度が重要なベアリング、ひずみや表面状態に配慮したい精密部品、そして軽量化が進む中で増えているアルミ部品など、用途によって適したプロセスは異なります。

ここでは、自動車部品の代表例と、それぞれに選ばれる熱処理方法の組み合わせを紹介します。

ギヤ・シャフト:高負荷に耐えるための処理

ギヤやシャフトは、エンジンやモーターの動力を伝える主要部品で、走行中に大きな力や摩耗、衝撃を受けます。そのため、耐久性を支えるための熱処理が欠かせません。

材料全体の強さと表面の硬さを整えるために、焼入れ・焼戻しが広く使われています。また、表面だけを特に硬くして内部の粘りを残したい場合には、浸炭焼入れが選ばれます。ギヤではこの方法が特に多く採用されています。

表面と内部の性質をバランスよく整えることが、長期間の安定した動作につながります。熱処理によって、部品の用途に合わせた性能をつくり込むことができます。

ベアリング部品:寸法安定性と耐摩耗性

ベアリング部品は、回転する軸を支える役割を持ち、常に摩擦を受けながら動作します。そのため、表面が削れにくいこと(耐摩耗性)と、長時間の使用でも形状が変わりにくい寸法安定性が特に重要です。

このような性能を得るために、部品の種類に応じて 焼入れ・焼戻し や 浸炭焼入れ が使われます。表面を硬くして摩耗を抑えながら、内部に適度な粘りを持たせることで、衝撃や負荷の繰り返しにも対応できるようになります。

精度が求められる部品だからこそ、熱処理で得られる硬さや内部応力の管理が、ベアリングの寿命に大きく影響します。

エンジン・駆動モーター周りの部品:高温・高回転への対応

エンジンやモーターの周りで使われる部品は、高温環境や高速回転による負荷を受けやすく、使用条件が厳しいのが特徴です。これらの部品には、熱に強いこと、摩耗しにくいこと、長時間の動作で性能が落ちにくいことが求められます。

こうした要求に合わせて、焼入れ・焼戻しによる強度向上や、浸炭・窒化による表面硬化処理が選ばれます。表面を硬くしつつ、内部の粘りを確保することで、衝撃や回転負荷に耐えられるようになります。また、ひずみを抑えたい箇所では、真空熱処理が使われることもあります。

高温・高回転にさらされる部品ほど、熱処理による性能調整の影響が大きく、安定した動作を支えるための重要な工程となっています。

EV・ハイブリッド向け部品:小型化・軽量化が求める新たな熱処理

EVやハイブリッド車では、モーター、電池、減速機などの部品が搭載されるため、車両全体の小型化・軽量化が重要になります。これに伴い、金属部品にも、従来よりも高い強度や精度が求められるケースが増えています。

モーターシャフトや精密ギヤなどには、ひずみを抑えたい場面で真空熱処理が使われ、外観や寸法変化に配慮した仕上がりが求められます。また、軽量化を図るために使用されるアルミ部品では、析出硬化(時効硬化)によって必要な強度を確保します。

電動化が進むほど、部品ごとに合わせた熱処理の選択がより重要になり、製品性能を支える技術としてその役割が大きくなっています。

自動車部品と熱処理の組み合わせ例

| 部品カテゴリ | 使用環境・特徴 | 求められる性能 | 適した熱処理 |

|---|---|---|---|

| ギヤ・シャフト | 高負荷・摩耗・衝撃を受ける | 強度・耐摩耗性・粘り | 焼入れ・焼戻し、浸炭焼入れ |

| ベアリング部品 | 回転による摩擦、精度要求 | 耐摩耗性・寸法安定性 | 焼入れ・焼戻し、浸炭焼入れ |

| エンジン・駆動モーター周り | 高温・高回転・連続負荷 | 耐熱性・耐摩耗性・靭性 | 焼入れ・焼戻し、浸炭・窒化、真空熱処理 |

| EV・ハイブリッド向け部品 | 小型・軽量・高精度要求 | 高精度・軽量化と強度の両立 | 真空熱処理、析出硬化(アルミ) |

熱処理品質を支える「工業炉」の役割

熱処理で求められる性能を安定して引き出すためには、加熱や冷却の条件を正確に再現できることが欠かせません。その中心となるのが工業炉です。工業炉は、温度の均一性、雰囲気ガスの管理、冷却方式などを通じて、材料の組織変化を狙いどおりに進めるための環境をつくり出す装置です。

自動車部品のように大量生産が行われる場合には、毎回同じ特性が得られることが特に重要になります。工業炉の制御精度や安定性は、部品の強度、耐摩耗性、寸法精度といった性能の再現性に大きく影響します。

ここでは、熱処理品質を支える工業炉の主な役割と、その仕組みについて紹介します。

温度と時間を正確に制御することの重要性

熱処理では、ワークをどの温度まで加熱し、その状態をどれだけの時間保つかによって、得られる特性が大きく変わります。わずかな温度差や保持時間の違いでも、硬さや粘り、内部組織が変化してしまうため、温度と時間の管理は最も重要な要素のひとつです。

工業炉では、設定温度を均一に保つためにヒーター配置や断熱構造を工夫し、内部の温度むらを最小限に抑えています。また、時間管理も自動化されており、決められたプロセスを正確に繰り返すことで、部品ごとに安定した特性を得ることができます。

自動車部品のように大量生産が行われる場面では、温度と時間の再現性が、製品の性能を左右する基本となります。

雰囲気制御:酸化や脱炭を抑える技術

熱処理中のワークは、炉内のガス環境によって表面の状態が変わります。酸素が多いと酸化し、ガスの種類によっては炭素が抜けてしまうこともあるため、表面品質を守るには雰囲気の管理が不可欠です。

工業炉では、窒素や炭素系ガスなど、目的に合わせた雰囲気を作り、酸化や脱炭を防ぎます。浸炭処理や真空熱処理など、プロセスによって最適な雰囲気が選ばれ、安定した仕上がりにつながります。

冷却方式の違いによる仕上がりの差

熱処理では、加熱後の冷却方法によって、得られる硬さやひずみの量が変わります。自動車部品では、おもに 油冷 と ガス冷 が使われます。

油冷は冷却が速く、硬さを得やすい方法ですが、ひずみが大きくなることがあります。一方、ガス冷は高圧の窒素などを使って冷却し、ひずみを抑えながら仕上げられるのが特徴です。寸法精度が求められる部品では、ガス冷が選ばれることが増えています。

なお、水冷や空冷など他の冷却方式も存在しますが、冷却速度や変形の特性から、自動車部品の熱処理では限られた用途で使われる方法となっています。

おもな冷却方式

| 冷却方式 | 冷却速度 | おもな特徴 | 自動車部品での位置づけ |

|---|---|---|---|

| 油冷 | 速い | 硬さを出しやすい | 主流。ギヤ・シャフトなどで広く使用 |

| ガス冷 | 中速(圧力調整可) | ひずみが少ない、表面がきれい | 精密部品・EV部品などで採用が増加 |

| その他(水冷・空冷) | 水冷=非常に速い 空冷=遅い |

特性が極端で用途が限られる | 自動車部品では限定的に使用 |

冷却方式の用途と特徴

| 冷却方式 | 冷却速度 | メリット | 注意点 | 自動車部品のおもな用途 |

|---|---|---|---|---|

| 油冷 | 速い |

|

|

ギヤ、シャフト、ベアリング部品など |

| ガス冷(窒素・アルゴン) | 中速(1〜20 barなどで調整可) |

|

|

モーターシャフト、精密ギヤ、EV部品 |

| 水冷 | 非常に速い |

|

|

自動車部品では一般的でなく、特殊用途のみ |

| 空冷 | 遅い |

|

|

焼戻し後冷却など補助的用途 |

自動車業界で使われるおもな炉の種類

自動車部品の熱処理では、生産量や求める性能に合わせて、いくつかのタイプの炉が使われます。大きくは、部品をどのように処理するか(バッチ方式/連続方式) と、どのような環境で処理するか(雰囲気炉/真空炉) の2つの視点で分類できます。

1-1 バッチ炉

部品を一定量ずつまとめて処理する炉で、多品種・中ロット生産に適しています。温度や雰囲気の切り替えがしやすく、ギヤやシャフトなど幅広い部品に対応できる柔軟性があります。

1-2. 連続炉

部品をベルトやローラで連続的に流しながら処理する炉で、大量生産に向いています。処理条件を安定して維持しやすく、自動車部品の量産ラインで広く採用されています。

2-1. 雰囲気炉

炉内に窒素や炭素系ガスを満たし、酸化や脱炭を抑えつつ処理する炉です。浸炭や窒化など、自動車部品で一般的な熱処理に使われ、表面硬化や組織の制御に適しています。バッチ炉・連続炉のいずれにも存在します。

2-2.真空炉

炉内を真空に近い状態にして加熱し、酸化や脱炭を抑えたい場合に使われます。ひずみを抑えたい精密部品や、外観品質が求められるEV部品で採用が増えています。主にバッチ式で使用されます。

自動車産業の変化と熱処理技術の進化

自動車の電動化や軽量化が進むなか、部品には従来よりも高い精度や性能が求められるようになっています。それに合わせて、熱処理技術も表面硬化の高精度化や真空熱処理の活用、アルミ材への適用拡大など、用途に応じた進化が進んでいます。

燃料転換(ガソリン → EV・水素)と部品構造の変化

EVや水素エンジンなど、新しい動力技術の普及によって、自動車の部品構造は大きく変わりつつあります。モーターや減速機まわりでは高回転・高精度が求められ、軽量化のためにアルミ材の活用も進んでいます。こうした構造変化に合わせて、部品に必要な性能も多様になり、熱処理方法の使い分けがより重要になっています。

カーボンニュートラルと省エネ化が求める工業炉の改善

自動車産業全体でカーボンニュートラルへの取り組みが進むなか、熱処理工程にも省エネ化やCO₂排出削減が求められています。工業炉では断熱強化や高効率ヒーターの導入、余熱回収などの改善が進み、エネルギー消費を抑えながら安定した処理ができる設備が広がっています。

高精度・高効率を両立するための制御・デジタル化

品質要求が高まる中、工業炉の温度制御や冷却制御の精度向上が進んでいます。近年では、データ収集やプロセス監視のデジタル化が進み、炉内環境のばらつきを抑えながら、効率よく安定した熱処理を行う仕組みが整いつつあります。

よくある質問

Q:熱処理はすべての自動車部品に必要ですか

すべての部品に必要というわけではありません。

しかし、ギヤ・シャフト・ベアリングなど、力や摩耗が加わる部品では、強度や耐久性を確保するために熱処理が欠かせません。アルミ部品のように材質に合わせた専用の熱処理が使われる場合もあります。部品の役割に応じて、必要な工程が選ばれています。

Q:同じ部品でも、使用する用途によって熱処理方法が変わることはありますか

あります。回転する部品、摩擦が大きい部分、衝撃を受けやすい部分など、用途によって求められる特性が異なります。そのため、焼入れ・浸炭・窒化・真空熱処理など、部品ごとに最適な方法が使い分けられています。

Q:熱処理は加工のどのタイミングで行われるのですか

一般的には、部品の形状を加工したあとに熱処理を行い、強度や耐摩耗性を持たせます。その後、仕上げ加工をして寸法を整える場合もあります。工程の順番は、部品の精度要求や材料の性質によって決められています。

まとめ

日本の自動車産業は多くの関連分野を支える重要な産業であり、そこに使われる金属部品には高い性能と信頼性が求められています。その性能を安定して引き出すための基礎技術として、熱処理と工業炉は欠かせない存在です。

電動化や軽量化、省エネ化といった動きが加速するなか、これらの技術も需要に合わせて進化を続けています。変化するモビリティ環境の中で、熱処理と工業炉はこれからも部品性能を支える基盤技術であり続けます。

工業炉メーカー「サンファーネス」では、1,500台以上の工業炉製作で培ったノウハウで、お客様のご要望に合った熱処理炉のご提案をいたします。 技術的な相談も無料でお受けしますので、お気軽にご相談ください。

サンファーネスがわかる3点セット(会社概要・製品カタログ・実績事例集)をダウンロードする