1500台以上の工業炉の設計・製作を手掛け、自動車・鉄鋼・化学各種業界向けに展開。特定の炉に限定せず多品種の経験と実績を持つ。また、工業炉だけでなく付帯設備や搬送装置も含めてトータルでサポートし、仕様やニーズの異なる課題解決にも多数対応。

真空熱処理とは?仕組みや種類、真空炉導入のメリットを解説

真空熱処理は炉内を真空ポンプで減圧して熱処理する方法で、金属の酸化を抑えて光輝性の高い外観に仕上げます。

焼結や脱脂、焼入れ・焼戻しなど多くの熱処理に対応していて、それぞれの熱処理で与えられる特性に加えて、品質の改善につなげることが可能なため、幅広く活用されています。

通常の焼入れと比較すると、真空焼入れは硬度や耐摩耗性は変わらないのにも関わらず、酸化膜が形成されない特徴があり、外観を求める部品や製品に多く利用されています。

この記事では真空熱処理の特徴や種類、硬度や適用鋼種などを紹介していきます。

サンファーネスでは真空炉の開発提供メンテナンスをしています。お気軽にご相談ください。

目次

真空熱処理とは

真空熱処理とは、圧力が大気圧以下に減圧された状態で熱処理を行うことです。

通常、金属熱処理をすると金属材料と雰囲気との化学反応で酸化、蒸発、還元などの事象が起こりますが、雰囲気のコントロールと熱処理の温度制御をすることによって対応が可能となります。真空雰囲気は、酸素が少ない雰囲気なので金属中に含まれる炭素と酸素の反応がなく、脱炭が起きないメリットがあります。また、熱処理を行うと金属表面に付着している有機物の脱脂や脱ガスの作用もあり、金属材料が本来持っている光輝性のある表面が得られます。

さまざまな用途に以下の熱処理が対応しています。

| 改質 | 焼入れ、焼戻し、焼きなまし、焼きならし、溶体化処理 |

| 表面改質 | 窒化、浸炭 |

| 表面処理 | 脱脂、脱ガス、光輝処理 |

| 接合処理 | ろう付け |

真空熱処理の処理温度は200~2000℃、真空度(圧力)は主に下記に分類され、鋼種に応じた熱処理別に行われます。

- 低真空(~102Pa)

- 中真空(102~10-1Pa)

- 高真空(10-1~10-5Pa)

- 超高真空(10-5~10-8Pa)

真空熱処理で使用する領域は中真空、高真空が多い傾向にあります。

また、同じく金属の酸化防止を目的とする熱処理方法に「無酸化熱処理」があります。無酸化熱処理は炉内を真空状態にするのではなく、充填する不活性ガス(窒素やアルゴン)で炉内を大気圧よりやや高めにすることで外部からの酸素侵入を遮断して熱処理を行う方法です。

炉内の容積が大きく真空に減圧することが困難な場合などに用いられます。炭素が使われないため浸炭による金属の硬度変化も生じません。

真空熱処理の種類

真空熱処理には方式や条件などの違いによりさまざまな種類があります。

代表的な処理を紹介します。

真空焼結

焼結はおもに金属粉末を成形した後、加熱して個々の粒子を結合させて強度を出す熱処理方法です。

焼結を行った物質は、緻密な組織が形成され多結晶体やアモルファスが形成されます。

形状は処理前とほとんど変化が起きず、性質は密度や強度、弾性が改善します。

最近では金属材料の種類の増加、希土類磁石をはじめとする金属間化合物、超硬合金などの複合材料など多岐にわたっており、これらの材料の酸化防止の目的で真空焼結の方法が採用されることが多くなっています。真空焼結を行うと、従来の処理温度よりも高温域での対応が可能となり、還元処理時よりも耐食性が優れた製品となります。

真空焼鈍

焼鈍は金属内部のひずみを除去して組織を均一化し、展延性の向上と加工性の改善をする熱処理方法です。

鍛造品や鋳造品などの、結晶粒が不均一に成形された鋼材に焼鈍処理することで、切削加工しやすい組織に調質できます。

焼鈍処理温度が高温になると、金属表面が酸化、脱炭しやすくなるため真空雰囲気下で光輝焼鈍処理をすることが多く、真空状態で焼鈍処理を行うと、金属表面の酸化を防止し、酸化膜のない光輝性の高い外観に仕上げられます。

酸洗いする必要もないので作業効率もあがり、省エネ効果が期待できます。

真空焼入れ・真空焼戻し

焼入れは鋼材を必要温度に加熱後、急冷を行い耐摩耗性や耐衝撃性を向上させる熱処理方法です。焼入処理していない鋼材はもろく、機械部品として使用すると摩耗や破損が起きやすくなります。

焼戻しは焼入れとセットで行われて耐衝撃性を向上させる熱処理方法です。

焼入れのみ行った鋼材は硬度が向上する一方で、靭性が低く衝撃で割れやすい性質があるため、焼割防止耐摩耗性の向上などの目的で行われます。

焼入温度より低温(150〜200℃)で焼戻しをすることで、粘り強い材質に調質されます。

真空焼入れ・焼戻しを行うと、従来の焼入れでは鋼と酸素が反応して起こる金属表面の酸化スケールの除去作業が不要になります。ピーリング処理が省略されることにより寸法精度の向上が見込まれます。

真空脱脂

脱脂とは、加工した後に金属表面に付着した主に油脂分(その他にも金属片、ほこり、ゴミなども含む)を除去し、熱処理、メッキ、塗装など次工程の処理に適した金属表面の状態にするために行います。金属表面に油脂分、ほこり、金属片等が付着している状態では、その影響により、次工程の処理が均一に安定して行うことができません。よって、良好で安定した製品の品質を確保するためにはそれらを除去する工程が必要となります。

この脱脂を真空雰囲気下で行うことを真空脱脂といいます。

脱脂処理の方法はさまざまありますが、ここでは炭化水素系溶剤を使用した真空脱脂洗浄についての特徴を紹介します。

- 真空容器内での脱脂洗浄のため、火災・爆発の危険がない

- 汚れた溶剤は減圧蒸留にて再生回収し再利用が可能

- 脱脂洗浄後の溶剤乾燥も真空容器内(減圧下)で行われるため時間が短い

炭化水素系溶剤を使用した真空脱脂洗浄は主に熱処理工程に使用されます。

真空浸炭

浸炭とは金属表面に浸炭性ガス雰囲気の中で炭素を侵入拡散させて炭素を固溶化させ、表面硬度を上げて耐摩耗性や耐衝撃性を向上させる熱処理方法です。

焼入れと異なるところは表面のみに炭素を侵入させて、内部組織はそのまま維持できるため、表面は固く内部は靭性を保つところです。

真空浸炭は減圧下で金属材料を加熱後、メタンやプロパン、アセチレンなどの浸炭性ガスを導入して分解時の生成される炭素が鋼に侵入拡散して浸炭されます。浸炭後、ガスの導入中止と雰囲気ガスの排出を行い、元の真空化に戻して拡散処理をします。

通常のガス浸炭に比べて以下のような特徴があります。

- 浸炭温度が高く時間短縮が可能

- 細孔部や肉厚差のある複雑な形状でも適応できる

- 酸化膜を形成しない

また、ガス浸炭の場合はカーボンポテンシャル制御を行いますが、真空浸炭は浸炭時間と拡散時間をあらかじめ設定することでターゲットとする炭素濃度と浸炭深さを得ることができます。

真空ろう付け

ろう付けは母材の融点より低温で溶解した合金を充填して鋼材同士を凝固・接合する処理方法です。溶接との違いについて、溶接は母材自体も溶解して接合しますが、ろう付けは母材は溶解していない点です。

ろう材には融点が低い銅やニッケルなどの合金が用いられます。

接合面では凝固した金属が、接着する鋼材の組織内部まで浸透するため強固な接合が可能です。

真空ろう付けは、還元が難しい金属の処理や金属同士のろう付け時に焼き色をつけたくない時などに使用されます。また、フラックスが不要なため、洗浄の後工程も必要ありません。

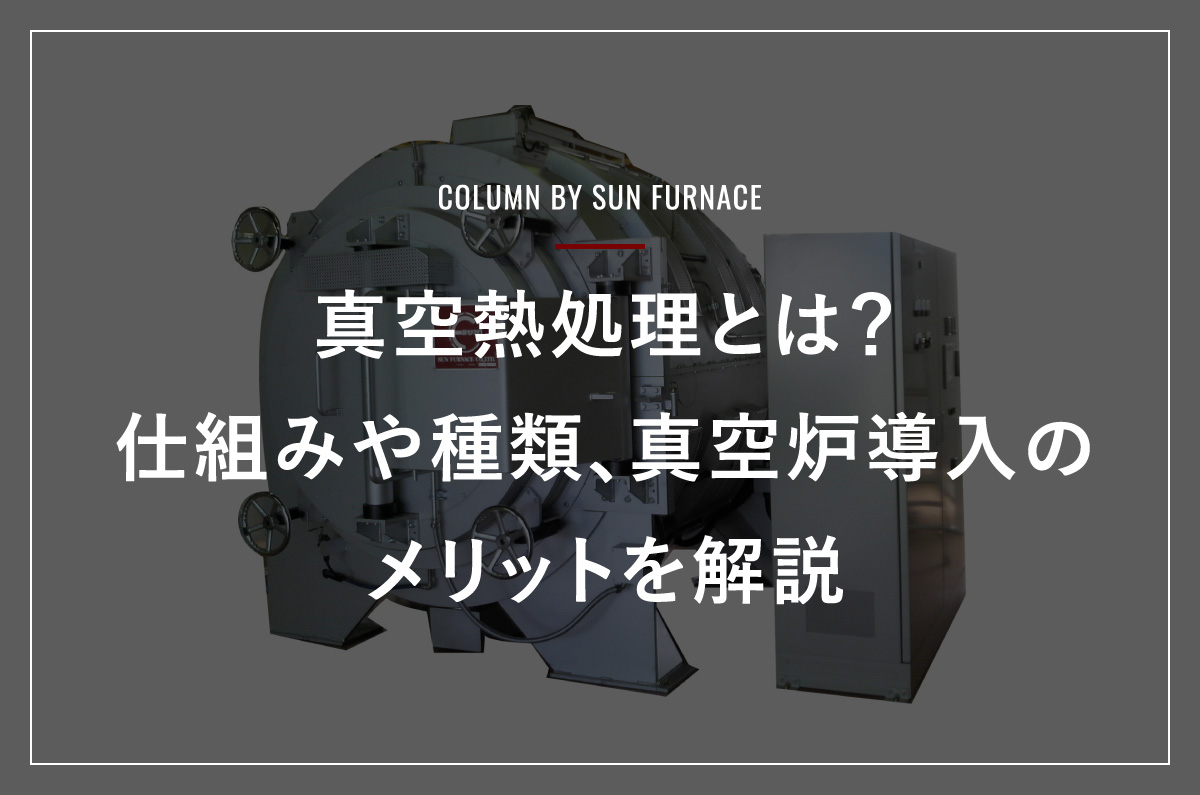

真空熱処理炉について

真空熱処理炉の特徴は、炉内が密閉構造になっていて真空装置を用いて減圧し、加熱中の雰囲気が大気圧以下で熱処理をすることです。

特長

- 光輝熱処理が可能

金属表面の酸化を防止し光輝性のある表面が得られ金属材料の価値を高めることができる - 脱スケール作用

金属表面に付着している有機物の脱脂や脱ガスの作用があり、酸洗いや脱脂が不要のため作業効率があがる - 作業環境がよい

水冷二重壁型を採用している炉が多く、炉外壁はほぼ常温である。また、雰囲気ガスも窒素やアルゴンなどの不活性ガスを使用。 - 機械的性質の向上

真空熱処理では脱ガス作用があり機械的性質が向上する。また、表面の清浄効果により耐摩耗性も向上する - 歪みが少ない

輻射加熱で常温から緩やかに昇温、冷却コントロールにより熱応力による変形が少ない

構造

真空装置

真空装置に用いるのは真空ポンプが一般的で、炉内の雰囲気を外へ排出する役割があります。真空ポンプにも種類や特性があり必要な真空度に適した装置を選択することが大切です。

JIS(日本工業規格)で真空度は以下のように区分されています。

| JIS規格 | 真空度 | 圧力 |

| 2.1.1.1 | 低真空(low vacuum) | 100kPa~100Pa(105~102Pa) |

| 2.1.1.2 | 中真空(medium vacuum) | 100Pa~0.1Pa(102~10-1Pa) |

| 2.1.1.3 | 高真空(high vacuum) | 0.1Pa~10μPa(10-1~10-5Pa) |

| 2.1.1.4 | 超高真空(ultra-high vacuum) | 10μPa(10-5Pa以下) |

| – | 極高真空(extremely-high vacuum) | 1nPa(10-9Pa以下) |

真空熱処理で必要な真空度は、中真空から高真空で処理する場合が一般的です。

真空度を上げすぎると、鉄鋼の合金元素が飛散する弊害が起きるため、適度な真空度で処理する必要があります。

一方、クリーン度を要求される場合は、通常より真空度を上げられるタイプの真空ポンプが必要となります。

真空ポンプのおもなカテゴリーと対応する真空度

- 油回転真空ポンプ

最も一般的に使用され、ロータリーポンプとも呼ばれている。潤滑油により回転、封止機能に優れ、大気圧から数Pa程度まで排気可能。 - メカニカルブースターポンプ

送風機がルーツとなっており、ケーシング内のロータが高速で同期回転するため小型でも大きな排気速度が得られる。単独では使用できず油回転真空ポンプで排気後、10~10-1Pa程度まで排気可能。 - 油拡散ポンプ

装置内の油蒸気が加熱され、高速で噴射し、吸入した気体を圧縮して排気する。油回転真空ポンプやメカニカルブースターポンプで10Paまで排気後、10-4Pa程度まで排気する補助ポンプ。 - ターボ分子ポンプ

油回転真空ポンプなどである程度の真空度まで排気後、動翼を高速回転して圧縮された気体分子流が排気される。オイルフリーということもありクリーンな雰囲気下で使用されることが多い。 - クライオポンプ

装置内に極低温面を設置して気体を固化して排気する溜め込み式タイプ。ターボ分子ポンプ同様クリーンな雰囲気下で使用されることが多い。排気範囲は10~10-8Pa程度。 - イオンポンプ

陽極と陰極間に電圧をかけ、両極間に放電された電子の一部が気体分子と衝突してイオンを発生させ、チタンとの化学反応を利用して真空度を高める溜め込み式。10-8Pa程度の高真空向き。

真空度に対応するおもな真空ポンプの例

| 低真空 10-5——10-2 |

中真空 10-2——10-1 |

高真空 10-1——10-5 |

超高真空 10-5——10-8 |

極高真空 10-9—— |

|---|---|---|---|---|

| 油回転真空ポンプ | 油回転真空ポンプ | |||

| メカニカルブースターポンプ | メカニカルブースターポンプ | |||

| 油拡散ポンプ | 油拡散ポンプ | |||

| ターボ分子ポンプ | ターボ分子ポンプ | ターボ分子ポンプ | ||

| クライオポンプ | クライオポンプ | |||

| イオンポンプ | イオンポンプ | イオンポンプ |

加熱・冷却室

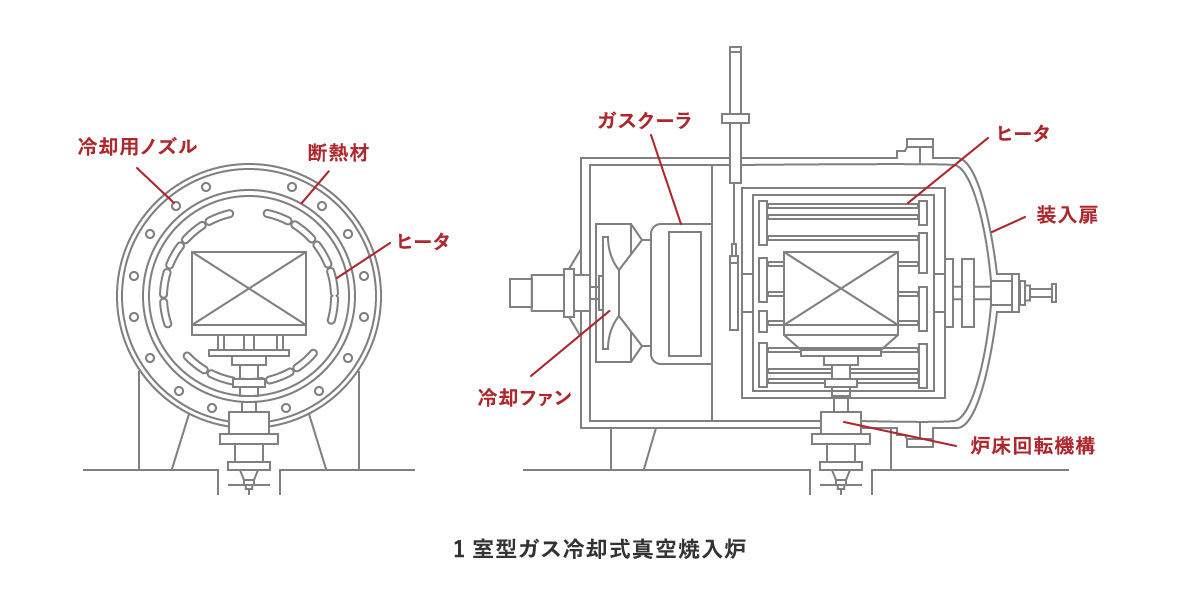

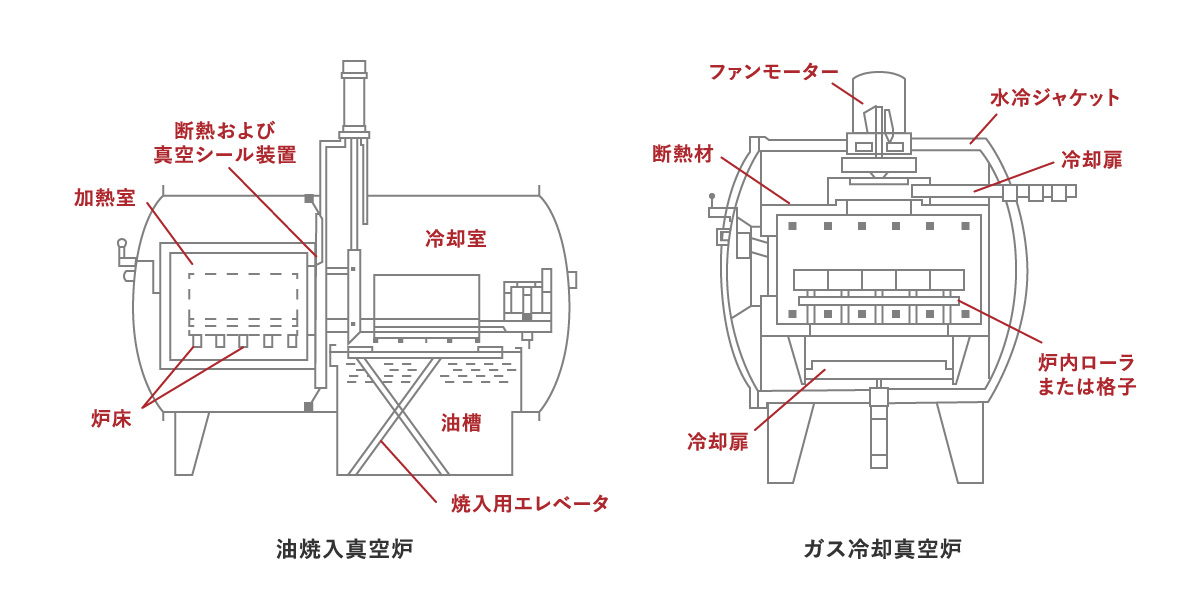

真空熱処理炉には、処理物を加熱・冷却するための処理室は一つあるのが一般的です。

処理室内は断熱材により外部への熱放出を抑制して、加熱時の余分なエネルギー消費を防止しています。

処理室の形状は円柱形や直方体などがあり、処理物の形状や処理量、搬送方法を考慮して形状を選択します。

材質は一般的な真空炉ではステンレス鋼が用いられますが、小型タイプでは石英ガラスやアルミナの管を利用した管状炉もあります。

加熱装置

加熱装置の熱源には電気ヒーターが良く用いられており、温度制御がしやすく品質を確保しやすい特徴があります。

ヒーターの材質はカーボンや、タングステン、モリブデン、SiC(炭化珪素)があります。

温度域によるヒーターの分類例

| ~500℃ | シーズヒーター |

| ~800℃ | カーボンヒーター |

| ~1000℃ | カーボンヒーター |

| ~1200℃ | カーボンヒーター、SiC(炭化珪素) |

| ~1400℃ | SiC(炭化珪素)、モリブデン、二珪化モリブデン |

| 1600℃~ | モリブデン、二珪化モリブデン、タングステン |

冷却方式

真空熱処理炉の冷却方法には対流冷却、ガス冷却、油冷却などがあります。

処理室が1室タイプは加熱室と冷却室が同一タイプの場合が多く、2室以上は加熱室と冷却室がシールされている構造になっています。1室タイプに比べて2室タイプは冷却時、ワークのみを冷却すればよいので冷却効果がよいという特徴があります。

最近では、高圧ガス冷却法を用いることが増え、急冷でも均一に冷却が可能なため、歪みが少なくなるといわれています。

鋼の冷却は冷却速度によって、内部組織に影響があるためPs曲線を用いて、フェライトやパーライトの析出を抑える方法が必要です。

こうすることでオーステナイト組織を残すことが可能で、Ms点を超えてからは空気でゆっくりと冷ましていくことでマルテンサイト変態を防止できます。

制御装置

真空熱処理炉は通常単独の制御盤を設置して、真空装置やヒーターなど各機器や温度や圧力センサーなどの制御を行います。

特に品質上重要な制御は、炉内温度を熱電対などの温度計で計測して、熱処理条件に合わせた温度推移となるように制御することです。

制御方法はPID制御が一般的で、P(比例制御)、I(積分制御)、D(微分制御)それぞれのパラメーターを適切に調整することで、必要な温度条件付近で温度変動を推移させることが可能です。

最近ではオートチューニング機能を用いて、自動でパラメーター設定を行うことが一般的です。

過去の温度データを分析して、自動で最適化に必要なPIDパラメーターを設定してくれるので、設備担当者がデータ分析や設定調整をする必要がありません。

また過熱防止のためには、室内温度やヒーター温度が一定以上になったときに、設備異常で停止する安全回路を導入します。

安全回路が作動しないと処理物の品質不良だけでなく、設備の故障や火災など災害の可能性があるため、センサーを2重化して万が一にも事故が起きない対策をする場合もあります。

その他にも熱処理品質の不良を起こさないために、攪拌ファンの回転検知や、冷却水の水量不足の監視、真空度到達異常の監視など、必要に応じた機能を選定する必要があります。

よくある質問

Q:真空熱処理をすると歪みは少なくなりますか?

金属材料を真空炉で加熱すると緩やかな昇温速度で均一加熱となり、熱応力を受けにくく歪みは少なくなります。冷却時もゆっくり均一冷却となるので冷却歪みも少なくなります。

しかし、焼入時は急冷が必要となり通常の熱処理時と同様の歪みが出る可能性があります。

最近では加圧ガス冷却方式があり、窒素ガス2~6barに加圧して循環させて冷却する方法が用いられています。冷却速度があがり焼入にも効果的です。

歪みは加熱、冷却のムラによっておこるので均一に処理することが大切です。

Q:真空熱処理をしても着色しますが考えられる原因はありますか?

真空雰囲気で熱処理を行うと光輝性を保つことができる特徴はありますが、SUS304やハイスなどを処理すると淡黄緑色や淡青色に着色してしまうことがあります。

酸素と親和力が強い物質が含まれていると酸化しやすくなります。

酸化膜の付きやすいCr、Ti、Al、Bなどが含まれる合金材料は注意が必要です。

また、酸化性ガスの発生にも留意する必要があります。水分の蒸発によるもので約400~700℃で発生すると言われています。これらの事象を防ぐためにも熱処理前の洗浄を十分に行うことも大切です。

まとめ

真空熱処理について特徴や種類、真空熱処理炉の構造などについて解説してきました。

真空熱処理は炉内を真空や不活性ガスにすることで、酸素と鋼材が酸化することを防ぐ熱処理方法です。

光輝性の高い外観にできる特徴や熱処理により形成される組織を均一にできる効果があります。

焼結、焼鈍、焼入、焼戻など多くの熱処理に対応できるため、外観性が求められる部品や製品があれば検討してみてはいかがでしょうか。

工業炉メーカー「サンファーネス」では、1,500台以上の工業炉製作で培ったノウハウで、お客様のご要望に合った熱処理炉のご提案をいたします。

技術的な相談も無料でお受けしますので、お気軽にご相談ください。

サンファーネスがわかる3点セット(会社概要・製品カタログ・実績事例集)をダウンロードする