1500台以上の工業炉の設計・製作を手掛け、自動車・鉄鋼・化学各種業界向けに展開。特定の炉に限定せず多品種の経験と実績を持つ。また、工業炉だけでなく付帯設備や搬送装置も含めてトータルでサポートし、仕様やニーズの異なる課題解決にも多数対応。

窒化処理、浸炭処理の違いは?種類やそれぞれの特性を解説

「金属表面熱処理でよく聞く窒化処理と浸炭処理はどう違うの?」

「窒化処理と浸炭処理の種類や特徴を詳しく知りたい」

こんな疑問や要望を持っているエンジニアの方に、窒化処理と浸炭処理について詳しく解説していきます。

どちらも金属表面熱処理として、金属組織に熱を加えて製品に必要な特性を引き出す方法です。

その種類はいくつもあり、使用する材料や目的に沿って最適な熱処理方法を選ぶ必要があります。

もし間違った熱処理方法を選んでしまうと、必要な硬度が確保できない、耐久性が悪くなるなどの事象を引き起こす可能性があります。

製品の性能改善のためには、正しい知識や利用法を理解する必要があります。

この記事では、窒化処理・浸炭処理の特徴を詳しく解説していきます。

目次

金属表面熱処理について

金属表面熱処理は工業製品に限らず私たちの日常生活においても、多くの製品で利用されています。

防錆性や耐摩耗性、耐衝撃性、撥水性などさまざまな性質をもたらす役割を担っています。

熱処理には表面を硬化させる熱処理と、表面を改質する熱処理の2種類に分けられています。

その中で窒化処理と浸炭処理は、金属表面の改質を目的とした処理方法の一種です。

金属表面改質処理の中には以下の熱処理方法があります。

- 窒化処理

- 浸炭処理

- 浸硫処理

- ボロナイジング

- 水蒸気処理

この中でもっとも一般的に利用される方法が、窒化処理と浸炭処理になります。

次の章から詳しく、それぞれの熱処理方法について解説していきます。

窒化について

はじめに窒化処理の特徴です。

窒化処理とは

窒化処理は鋼材の表面に窒素を浸透させて、硬化層を形成させて硬度を上げる熱処理方法です。

特にクロムやモリブデンなどの合金では、炭素と反応して窒化化合物の組織を形成することで表面の硬度が大きく向上します。

一般的な焼入れに比べて低い温度で処理が行われるため、鋼材のゆがみが発生しにくく、寸法精度を保つことが可能です。

窒化処理の温度

窒化処理の適切な処理温度は500℃〜550℃です。

窒化処理は金属変態点に到達しない温度で金属表面を硬化させる作用があります。

一般的な熱処理よりも低温で処理するため、鋼材寸法精度を保ったまま表面硬化できるメリットがあります。

窒化処理の硬度・深さ

窒化処理によって得られる硬度は、窒化層深さと材質により変化します。

以下は窒化層深さと表面硬さの目安です。

| 材質 | 窒化層深さ | ||||

| 0.1mm | 0.2mm | 0.3mm | 0.4mm | 0.5mm | |

| 窒化鋼 | 1180 | 920 | 720 | 550 | 420 |

| 合金工具鋼 | 1190 | 1000 | 760 | 640 | 570 |

| クロムモリブデン鋼 | 780 | 700 | 590 | 480 | 390 |

| ステンレス鋼 | 1120 | 500 | 380 | 310 | 280 |

(単位:HV)

窒化処理の種類

窒化処理の代表的な種類を紹介します。

- ガス窒化処理

- 塩浴軟窒化処理

- ガス軟窒化処理

- プラズマ窒化処理

ガス窒化処理

ガス窒化を行う場合、雰囲気ガスはアンモニアガスを利用します。

アンモニアガスを500℃近くまで加熱すると、鋼材表面で窒素と水素に分解された後、活性化された窒素が鋼材に浸漬をしていきます。

ガス窒化は処理方法に比べて処理時間が長く、鋼材の表面に活性窒素を浸漬させるために数十時間の時間を要しますが窒化層が厚く、表面の硬度が高くなります。

塩浴軟窒化処理

塩浴処理は塩化ナトリウム水溶液(ソルトバス)に鋼材を入れた後、加熱して窒化処理を行う方法です。

ソルトバスには有害な化学物質(シアン酸塩など)を使う場合もあり、保護具の着用など使用上の注意点を遵守する必要があります。

処理方法はソルトバスを500℃程度に加熱してから、約2時間かけて窒化処理を施します。

ガス窒化に比べて短い時間で処理が完了しますが、その分、窒化層は薄く(約10μm)表面硬度が得られにくいことがあります。

ガス軟窒化処理

ガス軟窒化は窒素と炭素を同時に鋼材表面に浸漬させて、耐摩耗性や耐疲労性を向上させる処理方法です。

雰囲気ガスには「アンモニアガスと浸炭性ガス」「アンモニアガス+窒素+炭酸ガス」などの混合ガスが用いられます。

処理温度は約570℃と窒化処理の中では比較的高く、炭素鋼や合金鋼に適していますが、ステンレス鋼には注意が必要です。

処理時間は1〜3時間と短時間で、窒化層が8μm〜20μmと薄い硬化層が形成されます。

プラズマ窒化処理

プラズマ窒化は窒素と水素を窒化性ガスとして用いて、真空雰囲気内(13.3Pa〜1.3KPa)で、鋼材と窒化炉の間に放電して窒化する処理方法です。

数百ボルトの直流電圧を印加して発生させたグロー放電により、窒化性ガス内に窒素イオンと水素イオンが生成されます。

鋼材表面にイオンが衝突することで、温度上昇と窒化処理が同時に進行して表面硬度を上昇させます。

処理温度は380℃~590℃まで幅広く、ステンレスやチタンの窒化処理も可能です。

浸炭について

続いて浸炭処理について解説していきます。

浸炭処理とは

浸炭は金属表面から炭素を固溶させて表面の硬度を上げる熱処理法です。

一般的には雰囲気ガスを用いて、製品の表面に炭素を拡散してから焼入れを行います。

耐摩耗性が向上するため、機械部品などでギアや軸受けなど負荷がかかりやすい部品などで利用されます。

炭素量によって硬度が大きく変化するため、浸炭処理に適した材料を選択する必要があります。

表面が硬化する一方で、内部は靭性の高い組織が残るため、衝撃荷重がかかっても破損しにくい特性を兼ね備えています。

浸炭処理の温度

浸炭処理の温度は、窒化処理に比べて高く850℃~1050℃といった高温の雰囲気下で処理が行われます。

そのため低炭素鋼のような炭素量が少ない鋼材でも、強靭な浸炭硬化層を形成させて、耐摩耗性・耐衝撃性・耐疲労強度に優れた性能を得ることが可能です。

なかには低温浸炭処理といって750℃近辺で処理する方法もあります。

浸炭処理の深さ

浸炭焼入れの深さはJIS規定によって、2種類に分けられています。

1つ目は有効硬度層深さで、「焼入れのまま、または200℃を超えない温度で焼戻しを行った時の表面からHV550までの距離」のことをいいます。

実際には焼戻し温度で200℃を超えて処理することが多いため、有効硬度層深さを求めることができなくなります。

2つ目の全硬化層深さは、表面から炭素が浸漬している深さのことを指します。

そのため炭素量が少なく硬度が比較的低い内部まで含んだ距離となります。

一般的には有効硬度層深さを、浸炭深さと呼びます。

浸炭処理に適した材料

浸炭処理に適した材料には以下のような材質があります。

| 材質 | 特徴 | 名称 |

| 機械構造用炭素鋼 | 浸炭焼入れ専用の鋼。高品質な浸炭焼入れを行いたい場合に使用される。 | S09CK S15CK S20CK |

| クロム鋼鋼材 | 機械構造用炭素鋼にクロムとマンガンを添加し、焼入れ性を改良した材料。 | SCr415 SCr420 |

| クロムモリブデン鋼 | 炭素Cのほかに、マンガンMn・クロムCr・ニッケルNi・モリブデンMoなどの合金元素を適量添加したもの。硬度と強度を有し、摩耗や傷に強い特性を持つ。 | SMC415 SCM420 |

浸炭処理の種類

浸炭処理の代表的な種類を紹介します。

- ガス浸炭処理

- 浸炭窒化処理

- 固体浸炭処理

- 液体浸炭処理

- 真空浸炭処理

ガス浸炭処理

ガス浸炭焼入れは、N2、CO、H2の混合ガス(吸熱型変成ガス)に、CH4などのエンリッチガスを添加した雰囲気ガスを使用して、炉内の炭素濃度を調整しながら処理を行います。

機械加工した低炭素鋼や低炭素低合金鋼などをガス浸炭処理すると、表面硬度を大きく改善することができます。

ガス浸炭処理では軟化現象を起こさないために、残留オーステナイトの生成を抑えることが重要です。

そのために鋼材表面の炭素濃度を3%に上昇させてから浸炭処理する「炭化物分散浸炭」などを行う場合もあります。

浸炭窒化処理

鋼材の表面から炭素と窒素を同時に浸漬させる焼入処理で、浸炭処理では硬化しない材料の処理で用いられます。

浸炭処理と比べて処理温度が低く、硬化層が浅くなりますが、ゆがみが少なく寸法変化を抑えられます。

低炭素鋼でも窒化処理によって焼入性を向上することができます。

固体浸炭処理

固体浸炭はガス浸炭と原理は同じですが作業方法が異なります。

密閉した浸漬箱に鋼材と浸炭材(木炭など)を詰めて熱処理を行います。

浸炭材は酸素や炭素と反応すると一酸化炭素を発生させます。

構造がシンプルで最も古くから取り入れられた浸炭方法ですが、環境性能の悪さや品質のバラツキが大きいことで近年は使われなくなってきました。

液体浸炭処理

液体浸炭はソルト浸炭とも呼ばれ、塩化ナトリウム水溶液中で加熱浸炭処理します。

小物部品や少量品の処理に適しており、均一で歪みの少ない処理が可能です。

真空浸炭処理

真空浸炭は密閉された炉内を減圧してからアセチレンガスを挿入します。

アセチレンガスは熱分解によって活性炭素を発生させて、浸炭熱処理により浸透拡散させます。

真空内で処理するためムラなく浸炭が拡散して、表面硬度の向上や耐摩耗性を得ることが可能です。

軸受鋼や工具鋼の品質向上に用いられます。

窒化処理・浸炭処理が適用されている工業製品などの一例を紹介します。

| 種類 | 部品名 | 処理方法 |

| 自動車部品 | コンロッド、クランクシャフトなど | ガス浸炭・浸炭窒化 |

| クラッチハウジング | プラズマ窒化 | |

| ギア、バランサーシャフトなど | ガス軟窒化 | |

| 工具 | ニッパーなど | 浸炭焼入れ |

| 機械部品 | 歯車、プレス部品など | 浸炭窒化 |

| その他 | シュレッダーカッター | 浸炭窒化 |

窒化炉・浸炭炉について

これまで窒化処理、浸炭処理について紹介をしてきました。

実際に製品を大量生産する上では、それらのプロセスを自動化するための窒化炉・浸炭炉が必要となります。

それぞれの炉の特徴について解説していきます。

窒化炉の種類

ガス窒化炉

ガス窒化法では雰囲気ガスにアンモニアガスを使用するため、炉内の気密性が必要になります。

そのため、マッフルを装入したピット炉やベル型炉が多く用いられます。

ピット炉では温度分布の偏りを抑制するために、大型のファンで炉内を攪拌したり、熱処理炉によっては炉ごと回転させたりすることがあります。

ガス軟窒化炉

ガス軟窒化炉には窒素ガスなどの不活性ガスを用いる方法と、吸熱型変成ガスを用いる方法があります。

炉の構造はガス浸炭炉と変わらず、炉内の密閉性を保つためにシール材を使用します。

アンモニアガスの添加量が多いため、排ガスはアフターバーナーで完全燃焼させています。

またアンモニアによる製品の腐食を防ぐために、アルミコーティングなどの処理も必要になります。

プラズマ窒化炉

プラズマ窒化炉では、真空状態の炉内で製品に放電して処理するために、真空ポンプやグロー放電用電源などが設置されています。

一般的な構造は竪型炉で製品を吊り下げて投入するため、処理によるひずみが少なく抑えられますが、処理後に製品を取り出すのに時間がかかり冷却が遅くなる問題があります。

そのため横型炉を用いて、製品を台車で出し入れする方式を取り入れる場合も増えてきています。

浸炭炉の種類

浸炭炉と浸炭窒化炉について解説します。

バッチ型浸炭炉

バッチ型浸炭炉は決められたロットの製品を一度に処理して、完了したら新しい製品と入れ替える生産方式の炉です。

横型と竪型の2種類があり、生産量や製品形状などで使い分けをしています。

いずれの種類でも炉内温度分布・雰囲気ガス濃度の均一性、炉内シール性が重要なポイントとなります。

浸炭品質に影響が出るため、加熱装置の配置や攪拌ファンの設置など設計時に考慮が必要です。

加熱装置にはバーナーなどの燃焼方式と電気ヒーターを使う電気抵抗加熱方式がありますが、コスト・品質・環境性能など加味して選択する必要があります。

連続式浸炭炉

連続式浸炭炉は、バッチ型と異なり常に加熱された炉内を製品が一定の速度で移動する間に処理が完了していく仕組みです。

炉内の温度が一定に保てるのでバッチ型より効率が良く大量生産に向いています。

製品はトレーなどにセットされて、プッシャで押したり、メッシュベルトで搬送したりしながら「余熱ゾーン」「浸炭ゾーン」「拡散ゾーン」「冷却ゾーン」「焼入ゾーン」を通過して、処理が完了して後工程へ出荷されます。

生産量が多い場合にロスが少なく効率的に熱処理ができます。

浸炭窒化炉

浸炭窒化には塩浴による窒化法と、雰囲気ガスによる処理方法があります。

一般的に利用されるのは雰囲気ガスによる処理方法です。

浸炭窒化炉は浸炭炉と構造的にはほとんど同一で、アンモニアガスを混入した雰囲気ガス下で焼入れを行います(800~870℃)。

焼入れ性や光輝性を向上させるためにさまざまな焼入油があり、中には油温をコントロールして処理をする炉が用いられることもあります。

導入事例

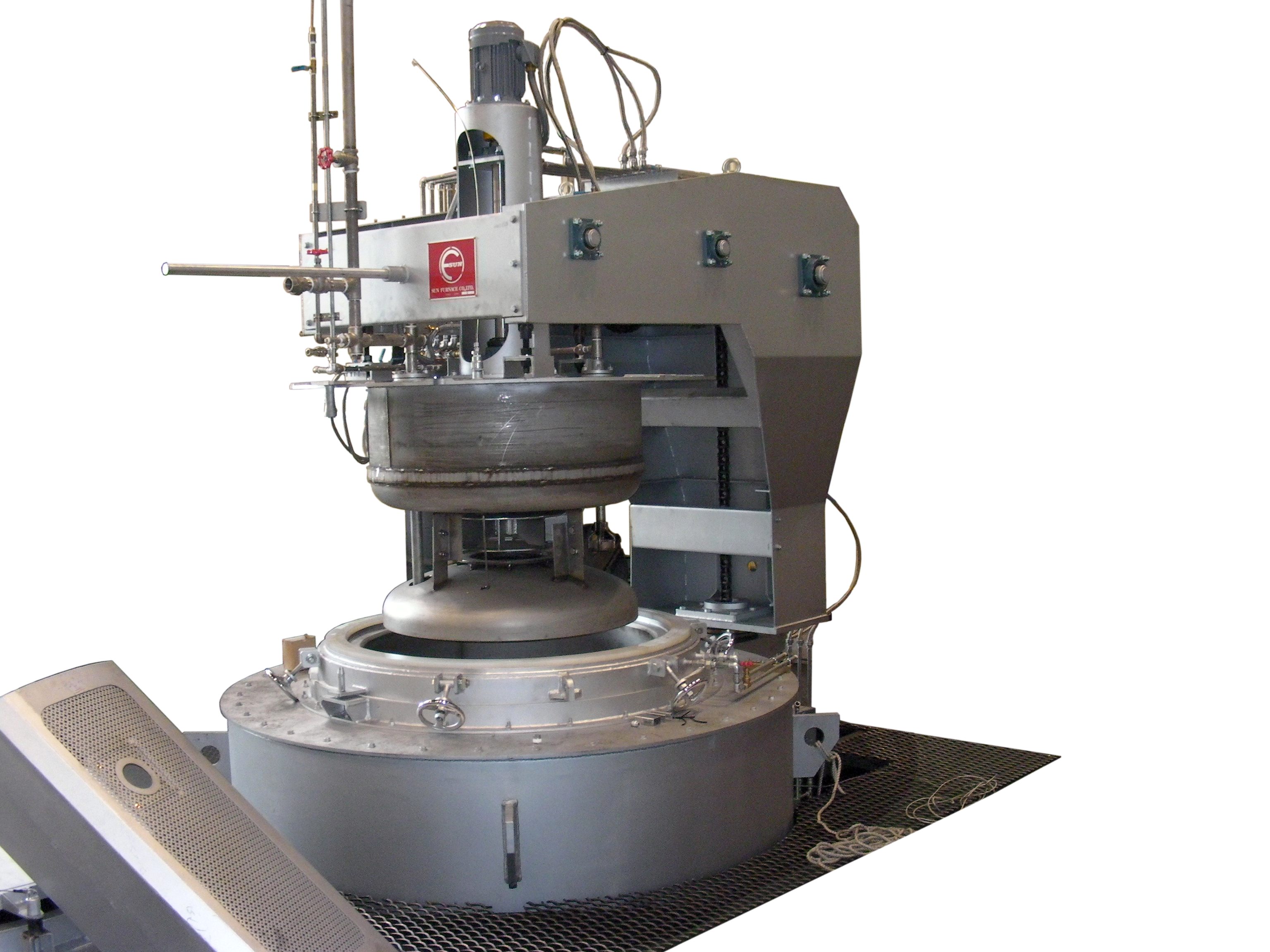

ベル型窒化炉

——– 炉床にRCファンを取り付け炉内の温度分布を向上させることができます ——–

* 仕様 *

| 炉形式 | ベル型 |

| 有効寸法 | φ1800×H1000 |

| 温度 | 400~650℃ |

| 雰囲気 | 窒素、アンモニアガス |

| 処理物 | ステンレス |

| 用途 | 窒化 |

| 処理量 | 1000kg/ch |

* 特長 *

- 材料の性質や熱処理の目的によって炉内雰囲気ガスの切替が可能です。

- 窒素、アンモニアガス以外にも特殊な雰囲気ガスも使用できます。

- 低温域での処理も対応可能です。

バッチ型窒化炉

——– 1台で窒化炉、浸炭炉と使い分けをすることができます ——–

* 仕様 *

| 炉形式 | トレー型 |

| 有効寸法 | W1200×H1000×L1700(トレー上含む) |

| 温度 | 350~600℃ |

| 雰囲気 | 窒素、水素、アンモニアガス、大気、RXガス |

| 処理物 | ステンレス |

| 用途 | 窒化、浸炭 |

| 処理量 | 2700kg/ch |

* 特長 *

- 10パターン以上、30ステップの熱処理プログラム登録が可能。用途に応じた熱処理を臨機応変に選択できます。

- 温度制御、各ガス供給操作はプログラムによる自動運転のため作業効率があがります。

- 窒化炉、浸炭炉を別々に設置しなくても1台で用途に応じた熱処理が可能です。

ピット型滴注浸炭炉

——– 用途に応じて焼入炉・焼戻炉としても使用できる多目的炉 ——–

* 仕様 *

| 炉形式 | ピット型 |

| 有効寸法 | φ900×H2500 |

| 温度 | 450~950℃ |

| 雰囲気 | 窒素、メタノール分解ガス、プロパンガス |

| 処理物 | 金属材料(鉄系) |

| 用途 | 浸炭、焼入れ、焼戻し |

| 処理量 | 3000kg/ch |

* 特長 *

- ガス浸炭、無酸化焼入、ガス窒化など用途に応じて使い分けができます。

- 有効寸法がH2500あるため長尺部品の熱処理も可能です。

- メタノールから浸炭ガスを炉内で生成して熱処理を行うことができます。

- 雰囲気ガスの変更が可能なため少量多品種の熱処理が可能です。

よくある質問

Q:アルミやチタンなどの非鉄金属でも窒化できますか?

チタンなどは窒化処理が可能なものもあります。

Q:窒化処理を行うと製品の変形は起きますか?

窒化処理を行うと、製品が膨張します。

増加量は鉄鋼の場合は窒化層深さの3〜5%程度で、ステンレスの場合は6〜10%程度です。

Q:浸炭処理に適した材料の炭素量は?

浸炭処理では低炭素合金鋼(0.05〜0.1%)から0.2%のものや、0.85%を超える炭素鋼まで対応可能です。

浸炭はもともと比較的炭素含有量の少ない安価な鋼材に炭素を拡散させて表面硬度をあげる技術であることから、鋼材の表面へ拡散させる炭素量が多いほど表面硬度は上がり、HRC60以上を確保することも可能です。

まとめ

ここまで窒化処理と浸炭処理の特徴について、それぞれ解説をしてきました。

窒化処理と浸炭処理の違いはいくつかありますが、大きな違いは処理温度です。

窒化処理は約500℃で処理をするのに対して、浸炭処理は約900℃と処理温度が高く、表面硬度は浸炭処理が高くなります。

一方で窒化処理は表面硬度が劣りますが、寸法変化が少なく、耐摩耗性・耐疲労性・耐食性を向上させることが可能です。

取り扱う鋼材の種類にも違いがあり、浸炭処理では炭素量が多い鋼材に対して特に有効になりますが、窒化処理では炭素を含まないステンレス鋼にも適応が可能になります。

製品の材質などの特性や用途に応じて有効な熱処理方法を選択して、熱処理炉の構成を検討していく必要があります。

熱処理炉を導入する際は仕様決め、テスト加工、実稼働、アフターサービスまでトータルで対応可能な専門メーカーへ相談してみてはいかがでしょうか。

工業炉メーカー「サンファーネス」では、1,500台以上の工業炉製作で培ったノウハウで、お客様のご要望に合った熱処理炉のご提案をいたします。

技術的な相談も無料でお受けしますので、お気軽にご相談ください。

工業炉・熱処理装置でお悩みの方は

お気軽にご相談ください

お電話でも受け付けています