1500台以上の工業炉の設計・製作を手掛け、自動車・鉄鋼・化学各種業界向けに展開。特定の炉に限定せず多品種の経験と実績を持つ。また、工業炉だけでなく付帯設備や搬送装置も含めてトータルでサポートし、仕様やニーズの異なる課題解決にも多数対応。

酸窒化処理とは?特徴や用途例、イオン窒化処理との違いを解説

酸窒化処理はガス窒化処理の手法の一つで、ガス窒化に使用するアンモニアガスに少量の空気または酸素を添加して熱処理をすることにより、窒素と同時に酸素を侵入拡散させる方法です。

ガス窒化処理法にはガス窒化、ガス軟窒化、酸窒化、浸硫窒化などの種類があり、その中で酸窒化法は反応ガスに空気や酸素を用いる特徴があります。

ガスの生成に特殊なRXガスや硫化水素を使わないため、低コストで耐焼付性を向上でき、機械部品や金型、工具などに利用されています。

また酸窒化処理は、イオン窒化処理方法と処理方法や得られる特性に違いがあるので、それぞれの特徴を理解してどちらを選択するか判断する必要があります。

この記事では酸窒化処理の基本情報や特徴、イオン窒化処理との違いなどを解説します。

目次

酸窒化処理とは

酸窒化処理とは、酸窒化(Oxinitrieren)または酸軟窒化(Oxinirocarburieren)と呼ばれ、鋼材に窒素、炭素以外に酸素も侵入拡散させる方法です。

酸素の使用用途が従来の窒化処理と酸窒化処理では異なります。

従来の窒化、軟窒化では雰囲気ガスの中に酸素が含有される成分を投入する場合がありますが、それは鋼材に酸素を拡散させる目的ではなく、窒素の吸収を促進させるために用います。

窒化処理方法の中でも酸窒化処理は、アンモニアガスに酸素を含んだガスで処理する点に特徴があり、それにより窒化反応が促進されて窒化速度をあげることができます。

また、酸素を添加するために空気や水蒸気を利用する場合も提案されています。

そのほか、鋼材表面に酸化膜を形成させることで耐焼付性を向上させることが可能となります。

酸窒化処理のようなガス窒化処理とはプロセスが大きく異なる窒化処理のひとつに

イオン窒化(プラズマ窒化)処理があります。

イオン窒化処理は排ガスの燃焼が不要で、窒素と水素の混合ガスを利用します。

グロー放電を発生させて窒化する方法です。

酸窒化について

特徴

従来のガス窒化処理は窒化層を厚くするために長時間熱処理をして窒素を拡散浸透させています。処理時間を少しでも短縮するために段階的に窒化処理をして硬化層を厚くするなどのさまざまな取り組みが行われてきました。その中で酸窒化処理は、迅速窒化法として開発されました。

酸窒化処理の特徴は、NH3に少量の酸素を添加して熱処理をすることで窒素の浸透する量と深さが大幅に増加、また窒化速度を上げることが可能となります。

また、鋼材表面に形成する酸化膜で耐焼付性の向上も見込まれています。

酸窒化処理には以下のような特徴があります。

- 処理時間が短く窒化層が形成される

- 空気や酸素を使用するためガス変成炉が不要

そのためイニシャルコスト、ランニングコストの抑制が可能 - 炭酸アンモニウムやスーティングの対策が不要である

- ガス軟窒化処理と違って炉内に青酸ガスが発生しない

しかし、ガス酸窒化は鋼材表面に炭素を供給できないため炭窒化層を形成できません。

そのため表面の硬度がやや低くなる傾向があります。

水素を多量に含む雰囲気ガス中で処理するときには、酸素や空気を添加すると爆発するリスクを考慮して流量管理には注意が必要となります。

酸窒化処理した鋼材の最表面は、酸素と窒素の酸窒化層が形成される特徴があります。その下には窒化層、酸窒化層と窒化層を含めて化合物層(白層)と称し、化合物層の下は窒素の拡散層となります。表面に形成される酸窒化層が耐摩耗性、耐焼付性、耐疲労性、耐食性に効果を発揮します。

鋼種はおもに、一般構造用鋼、金型用鋼、鋳鉄、焼結合金、耐熱鋼など幅広く適用します。

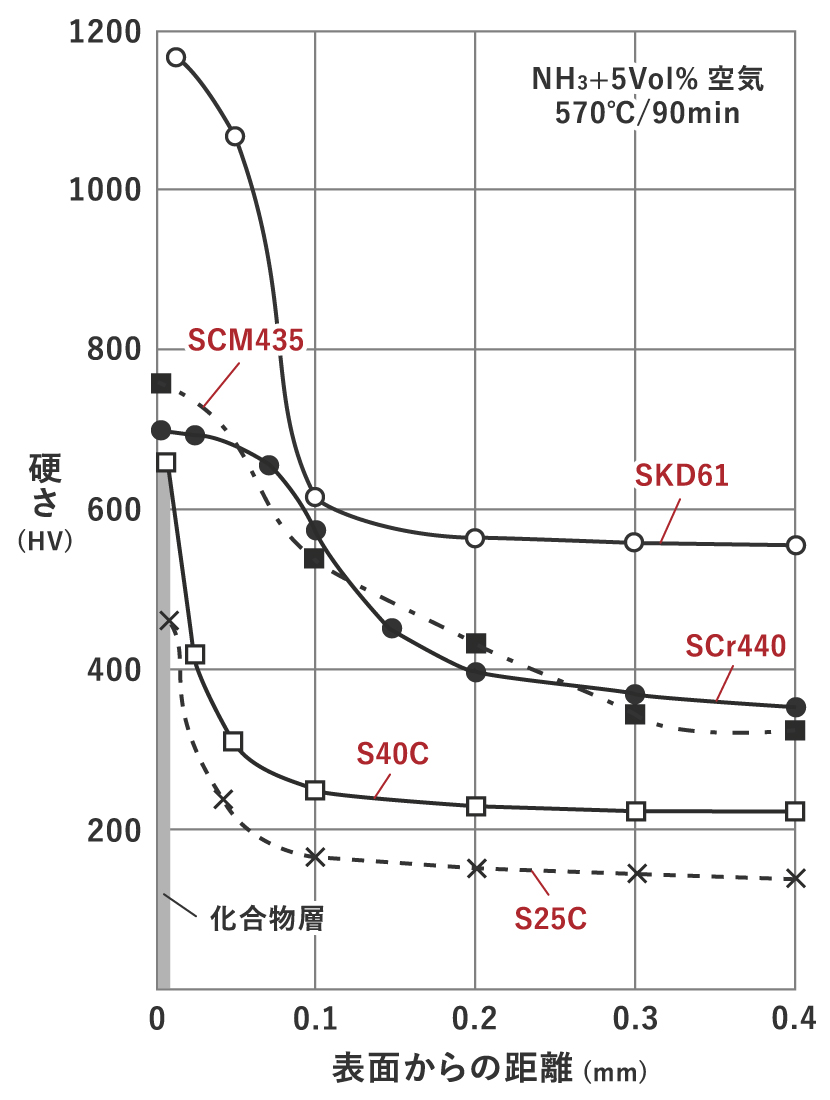

酸窒化処理をした各種鋼材の硬さ分布

イオン窒化について

イオン窒化処理は、減圧した炉内で窒素または窒素と水素を含む雰囲気中にワークを陰極、炉壁を陽極として電圧をかけ、グロー放電をおこしイオン化した窒素を鋼材に高速で衝突させて窒素を侵入拡散させる方法です。イオン窒化はプラズマ窒化とも呼ばれています。

イオン窒化処理は窒化層の組成制御がガス窒化処理より安定しており、化合物層の形成を防止して350℃という低温で窒化処理が可能です。

イオン窒化処理のおもな特徴は以下のとおりです。

- ガスの利用効率がよく、環境負荷が低いため比較的クリーンである

- ガス窒化処理に比べて低温で処理時間も短く対応できるため処理物の変形が少ない

- 処理物の電流密度が等しくなければ均一な窒化ができないため

鋼材の形状が複雑だと温度ムラが大きくなりやすい - 設備費用が高額の傾向にある

イオン窒化処理装置はおもに炉内の圧力を制御する真空装置と圧力制御装置、温度制御装置、ガス供給装置、プラズマ発生用DC電源などで構成されています。

イオン窒化処理(プラズマ窒化処理)を施した鋼材の特性(参考数値)

| 硬材種類 | 表面硬さ (HV) |

処理温度 (℃) |

化合物深さ (mm) |

拡散層深さ (mm) |

適用例 |

|---|---|---|---|---|---|

| S25,35,45C | 600 – 700 | 570 – 580 | 10 – 15 | 0.2 – 0.25 | シャフト、油圧部品、ポンプ |

| SCM435 | 550 – 750 | 500 – 570 | 6 – 15 | 0.25 – 0.6 | ギヤ、シャフト |

| SKD61,62 | 1000 – 1100 | 510 – 530 | 10 – 15 | 0.25 – 0.5 | 鍛造用金型、シャフト |

| SPCC | 400 – 500 | 570 – 590 | 8 – 10 | 0.3 – 0.4 | コンピュータ部品、板バネ |

| SKD11 | 1000 – 1200 | 450 – 480 | 10 – 15 | 0.01 – 0.15 | スクリュー、スクリューヘッド |

| FC,FCD | 600 – 800 | 550 – 570 | 8 – 12 | 0.03 – 0.05 | クランク軸、シリンダ |

| MAS1 | 800 – 1000 | 400 – 480 | 2 – 5 | 0.05 – 0.15 | プラスチック用金型 |

酸窒化とイオン窒化(プラズマ窒化)の違い

酸窒化処理とイオン窒化処理(プラズマ窒化処理)を対比表にまとめました。

| 酸窒化処理 | イオン窒化(プラズマ窒化)処理 | |

|---|---|---|

| 温度[℃] | 500 – 570 | 380 – 590 |

| 硬度[HV] | 600 – 650 | 1000 |

| 形成層 | 表面層:酸窒化層 下層:窒化層を含む化合物層(白層) |

表面層:窒化層 下層:化合物層(代表例:窒化酸化珪素) |

| 鋼種 |

ほとんどの鉄系金属に適応

|

|

| 用途・ワーク例 |

|

|

| 得られる効果 | 表面の酸窒化層が耐摩耗性、耐食性のほか、耐焼付性、耐疲労性などにも優れている | 処理時間が短く、低温処理のため変形が少ない |

さまざまな窒化処理

これまで酸窒化処理とイオン窒化処理(プラズマ窒化処理)について述べてきましたが、他にもさまざまな窒化処理があります。代表的な窒化処理の例を表にまとめました。

| 処理方法 | メリット | デメリット | 反応成分 | |

|---|---|---|---|---|

| 塩浴法 | 塩浴軟窒化 |

|

|

NaCNO+KCNO |

| 塩浴浸硫窒化 |

|

|

NaCNO+KCNO+K2S | |

| ガス法 | ガス窒化 |

|

|

|

| ガス軟窒化 |

|

|

|

|

| ガス酸窒化 |

|

|

|

|

| ガス浸硫窒化 |

|

|

N2+NH3+H2S | |

| 真空法 | 真空窒化 |

|

|

NH3 |

| プラズマ法 | プラズマ窒化 |

|

|

|

事例

イオン窒化から酸窒化へ処理方法を変更。驚きのQCD効率アップ

処理量を増加しつつ処理時間の短縮でサイクルタイムの大幅削減に成功

仕様

| 炉形式 | プッシャー式 |

| 有効寸法 | W800×H760×L1200 |

| 温度 | 500~600℃ |

| 雰囲気 | 窒素、アンモニアガス、RXガス、酸素 |

| 処理物 | 熱間鍛造品 |

| 用途 | 窒化処理 |

| 電気容量 | 114kW |

| 処理量 | 2000Kg/ch |

特長

- ガスを充填するタイミングを計る正確なプロセス制御と温度制御によりワークにムラができません

- 特殊ガスを使用せずに処理できるのでコストを低減することが可能です

よくある質問

Q1.酸窒化処理のメリットは何ですか?

酸窒化処理は変成ガスが不要で、ガス変成炉を導入する必要が無く設備コストを安くすることができます。

またそれに伴いランニングコストも安くできます。

さらに処理時間が短いため生産性が向上するメリットもあります。

Q2.酸窒化処理により表面組織はどのようになりますか?

酸窒化処理を施した鋼材の表面は、数ミクロンの酸化層が形成されます。

その内側には窒化化合物層が形成されて、その内部は窒化拡散層となります。

酸化膜は約640HVの硬さとなり、耐摩耗性や衝撃性が向上します。

まとめ

酸窒化処理は処理ガスに空気を使用するため、専用の変成炉が不要で設備コストやランニングコストが安く手軽に導入できる表面処理です。

表面に酸化膜を形成して耐摩耗性や衝撃性の向上が期待できます。

一方で他の窒化処理に比べて炭窒化層を形成できないため、表面の硬度がやや低くなることがあります。

イオン窒化(プラズマ窒化)は、金属表面が硬化され、耐摩耗性が向上し、表面に窒化物が形成されることで金属表面の耐腐食性も向上します。

また、特定の用途や材料に対して非常に有効な表面処理技術で、比較的短時間で処理が完了するため生産性も向上します。

しかし、窒化装置や材料のコストが高い場合があり、イニシャルコストが高くなる傾向にあります。

数ある窒化処理のなかでの特徴の違いを理解して、その適用範囲や処理条件を把握して自社製品に当てはめることが大切になります。

課題や見直しのタイミングでイオン窒化(プラズマ窒化)から酸窒化に窒化処理を変更して成功した例もあります。

工業炉メーカー「サンファーネス」では、1,500台以上の工業炉製作で培ったノウハウで、お客様のご要望に合った熱処理炉のご提案をいたします。

技術的な相談も無料でお受けしますので、お気軽にご相談ください。

工業炉・熱処理装置でお悩みの方は

お気軽にご相談ください

お電話でも受け付けています