1500台以上の工業炉の設計・製作を手掛け、自動車・鉄鋼・化学各種業界向けに展開。特定の炉に限定せず多品種の経験と実績を持つ。また、工業炉だけでなく付帯設備や搬送装置も含めてトータルでサポートし、仕様やニーズの異なる課題解決にも多数対応。

焼入れ、焼戻し、焼なまし、焼ならしの違いは?熱処理を解説

「熱処理でよく使われている焼入れ、焼戻し、焼なまし、焼ならしの使い分けを知りたい」

「自社製品の品質改善に熱処理を利用したいけど、どういう方法がいいんだろう?」

こんな疑問を持っている人に向けて4つの代表的な熱処理方法「焼入れ」「焼戻し」「焼なまし」「焼ならし」について詳しく解説していきます。

4つの熱処理はいずれも熱を利用して材料となる鋼材の組織を変化させ、硬度や靭性など目的の性能を得るために使い分けされます。

それぞれの熱処理方法の特徴や用途、温度パターンなどを詳しく紹介していきます。

熱処理(焼入れ、焼戻し、焼なまし、焼ならし)とは

はじめに熱処理そのものがどのような目的や用途に適しているのか解説していきます。

熱処理の目的

熱処理とは鋼材に対して温度変化を与えることで鋼材の性質改善を行うことです。

以下がおもな例です。

- 強さ

- 硬さ

- 粘り

- 被切削性

- 耐腐食性

- 耐摩耗性

- 耐衝撃性

- 冷間加工性

例えば包丁などの刃物を製造する時に、火炎の中で真っ赤になるまで熱してすぐさま水につけて急冷する例は良く知られていると思います。

この場合は「焼入れ」という熱処理を利用して刃物に必要となる硬度を上げています。

熱処理に適した材料

熱処理はどのような鋼材に対しても利用されるわけではありません。

大きく分けて「普通鋼」と「特殊鋼」があり、熱処理が用いられるのは特殊鋼です。

普通鋼と特殊鋼はおもに以下のように分類されます。

| 普通鋼 | SS材 | 一般構造用圧延鋼材 |

| SM材 | 溶接構造用圧延鋼材 | |

| SPC材 | 冷間圧延鋼板及び鋼帯 | |

| 特殊鋼 | H鋼 | 焼入性を保証した構造用鋼鋼材 |

| SB材 | ボイラー及び圧力容器用炭素鋼鋼板 | |

| SxxC材 | 機械構造用炭素鋼鋼材 | |

| SK材 | 炭素工具鋼鋼材 | |

| SKD・SKS・SKT材 | 合金工具鋼鋼材 | |

| SKH材 | 高速度工具鋼鋼材 | |

| SUH材 | 耐熱鋼鋼材 | |

| SUJ材 | 高炭素クロム軸受鋼鋼材 | |

| SUP材 | ばね鋼鋼材 | |

| SUS材 | 熱間圧延ステンレス鋼板及び鋼帯 |

普通鋼に比べて特殊鋼は添加物の種類や熱処理方法によって、より高い硬度や強度、耐摩耗性などさまざまな性能を追加することが可能です。

その分コストがかかるデメリットはありますが、普通鋼では耐えられない環境下では特殊鋼を選ぶ必要があります。

熱処理の種類

熱処理には大きく分けて「表面熱処理」と「全体熱処理」があります。

「表面熱処理」は高周波焼入れや浸炭処理などがあり、鋼材の表面を硬くするなど表面層の性能を向上させる方法です。

一方の「全体熱処理」は鋼材の内部まで熱を通して硬度や組織の変化をもたらす方法です。

全体熱処理の代表的な種類は「焼入れ」「焼戻し」「焼なまし」「焼ならし」です。

それぞれ以下のような目的で行われます。

- 焼入れ:強度や耐摩耗性を高める

- 焼戻し:焼入れとセットにして硬度の調整と靭性を高める

- 焼なまし:鋼材を軟化させて加工性を向上させる

- 焼ならし:金属の組織を均一化して強度や機械的性質を持たせる

これらの熱処理方法を製品ごとに使い分けて目的の性能を得るために熱処理条件を調整する必要があります。

それでは次の章から具体的に各熱処理方法の特徴を解説していきます。

焼入れについて

焼入れとは

焼入れは鋼材の強度や硬度を向上させるためにもっとも良く使われる熱処理方法です。

鋼材に含まれる炭素量で焼入れ硬さが変化します。

炭素量が0.6%程度までは炭素量が多いほど硬度が上がります。

その特徴は材料をオーステナイトと呼ばれる組織に変態させる温度まで加熱、保持した後、急冷することでマルテンサイトと呼ばれる組織に変態させることにあります。

そのため加熱と冷却速度や設定温度が組織の形成に影響を及ぼすため温度管理が重要な工程となります。

焼入れの温度

焼入れの温度をむやみに高くすると、かえって表面や材質に悪影響を及ぼす可能性があります。

そのため可能な限り低い温度で管理をして過剰にならないように抑える必要があります。

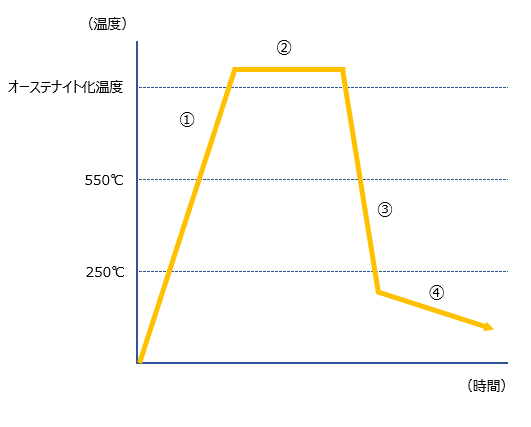

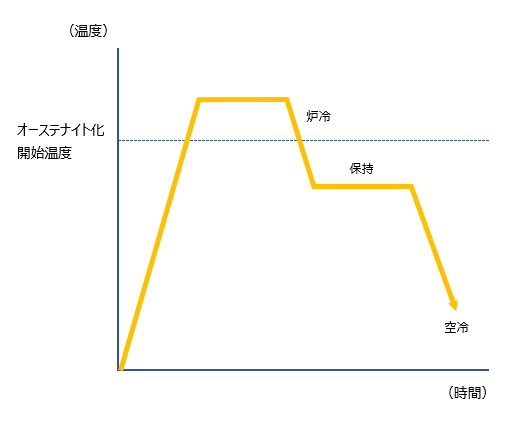

加熱工程ではオーステナイト化温度を超える温度で加熱を停止して(図1-①)、その後キープ時間を設け(図1-②)冷却を行います。

冷却速度が速いほど組織がマルテンサイト組織に変態し、組織の硬度や強度が高まります(図1-③)。

550℃の臨界温度域を超えてからは、マルテンサイト組織への変態による割れが起きないように冷却速度を緩めます(図1-④)。

これは体積の膨張を防ぐために行われます。

図1.焼入れ温度イメージ

焼入れの冷却方法

焼入れの冷却にはおもに水冷が用いられますが、単純に加熱した鋼材を水中に入れただけでは品質不良を起こす可能性があります。

原因は加熱鋼材を水中に投入した時に発生する気泡が冷却を妨げるため焼入れにむらが発生するためです。

その他、冷却水槽内の攪拌を十分に行わない場合も焼入れにむらが生じます。

加熱鋼材の形状が焼入れの品質に影響を及ぼす場合もあります。

おもな要因とそれに伴う影響は以下の通りです。

| 面数 | 面数が多いほど冷却方向が増えて冷却速度が速くなる |

|---|---|

| 材質 | 炭素量が少ないと硬化しにくい |

| 形状 | 球は円柱、板に比べて約1.3倍焼入れに時間がかかる |

| 冷媒の種類 | 塩水は水の約2倍冷却速度が速く、油は約0.3倍遅くなる |

焼戻しについて

焼戻しとは

焼戻しは鋼材の組織を調整するための熱処理でほとんどの場合は焼入れとセットで行われます。

低温焼戻し処理は150~200℃で焼戻しマルテンサイトを形成し、高温焼戻し処理では400℃でトルースタイト組織、500~600℃ではソルバイト組織が形成されます。

それらを総称して焼戻しマルテンサイトと呼びます。

焼戻しを行った場合、鋼材内部のひずみが緩和、除去される他、炭化物の析出効果が進み品質の改善につながります。

焼戻しはおもに以下の目的で利用されています。

- 焼割れ防止

- 耐摩耗性向上

- 硬度向上

- 耐衝撃性改善

焼戻しの種類と温度

焼戻しは目的に応じて加熱温度を使い分ける必要があります。

| 種類 | 温度 | 効果 |

|---|---|---|

| 高温焼戻し | 200℃以上 | 硬度を下げて靭性を改善する |

| 低温焼戻し | 200℃以下 | 硬度を下げずにひずみを緩和する |

| 軟化焼戻し | 400℃以上 | 結晶粒を微細化して強度や靭性を改善する |

| 硬化焼戻し | 550℃以上 | 炭化物を析出、硬化させて硬度を改善する |

焼戻しは加熱炉中で雰囲気温度を制御して処理を行います。

温度制御に失敗すると、必要な硬度や靭性を得られずに製品の性能が低下するため、処理する製品に適した条件設定が必要になります。

焼戻しの注意点

焼戻し中に起きる品質劣化で気を付けることは、焼入れから焼戻しの間を速やかに処理することです。

特に炭素が多い鋼材では、焼入れで形成されたマルテンサイト組織のうち変態しきれなかった組織が残っていて、これらを安定化するために素早い焼戻しが必要です。

また焼戻し脆性と呼ぶ一定の温度域で焼戻しを行った時に起きる脆化現象にも注意が必要です。

特に200℃付近で起きる青熱脆性と900℃付近で起きる赤熱脆性を避けて温度管理をする必要があります。

焼なましについて

焼なましとは

焼なましは鋼材の性質を目的に応じた品質に改善するために用いられます。

鋼材内部の成分や不純物の偏り、不均一性を改善して加工性や切削性を良くすることが可能です。

焼なましは処理温度の違いによって種類があり、代表的な種類を紹介します。

| 焼なましの種類 | 特徴 |

|---|---|

| 完全焼なまし | 内部の結晶粒度を揃えて均質にする |

| 等温焼なまし | パーライトを制御して切削性を向上する |

| 応力除去焼なまし | 低温処理(500℃程度)で残留応力を除去する |

| 球状化焼なまし | 組織を球状化して加工性を良くする |

| 拡散焼なまし | 高温で不純物を拡散して均質にする |

焼なましの温度

焼なましはそれぞれ処理温度や冷却速度などを調整して鋼材の組織をコントロールします。

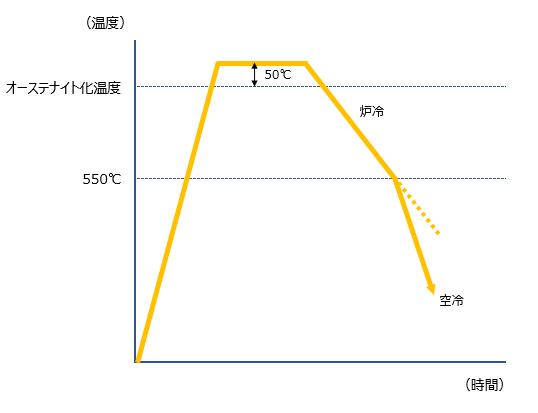

完全焼なまし

オーストナイト化温度より50℃高温まで加熱後、550℃まで炉冷または徐冷でゆっくり冷却する。その後、一般的には炉から出して空冷します。

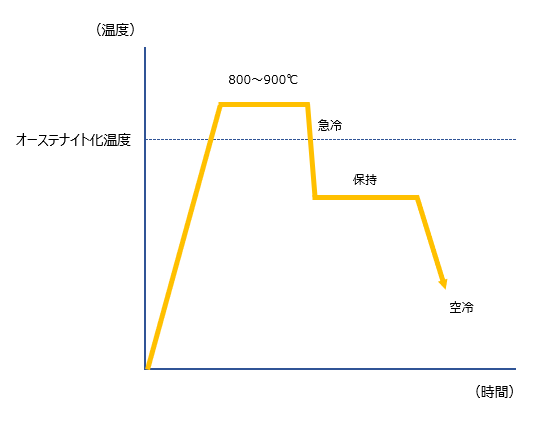

等温焼なまし

オーストナイト化温度以上の所要温度に加熱して急冷し、変態が終了するまで保持、その後空冷します。

この方法は[サイクルアニーリング]とも呼ばれており、完全焼なましと比べて処理時間が短く、連続操作が可能です。

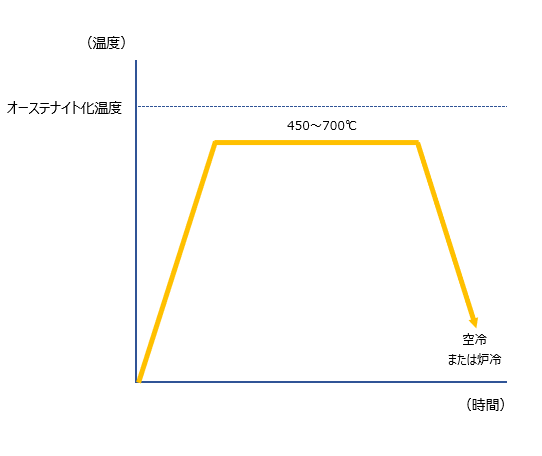

応力除去焼なまし

変態温度より低い温度(450~700℃)まで加熱、保持した後に空冷または炉冷します。

組織の粒径は変わりませんがひずみは除去されます。

球状化焼なまし

材料内の炭化物を球状炭化物に変化させて硬度を改善します。

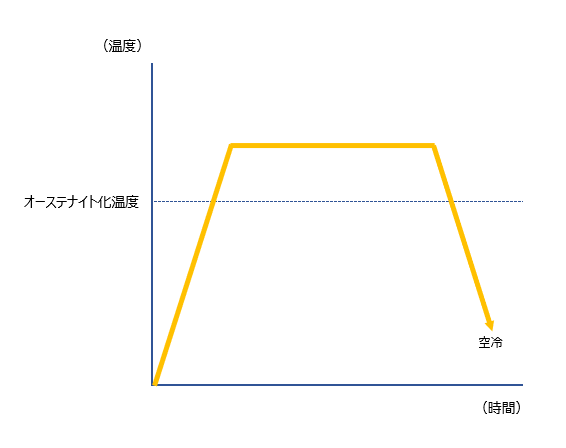

オーステナイト化を開始する温度まで加熱、保持した後、炉冷→保持→空冷の順に冷却します。(代表例:等温変態法)

球状化焼なましには等温変態法の他にもオーステナイト開始温度を繰り返し上下する[繰り返し加熱冷却法]などがあります。

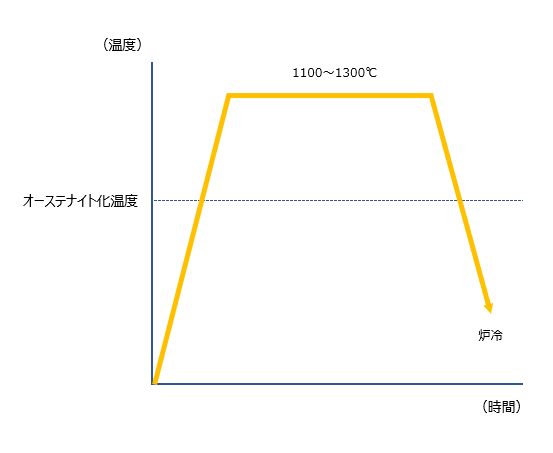

拡散焼なまし(鋼塊、鋳鋼品)

材料内の拡散したい元素が拡散可能な温度(1100~1300℃)まで加熱をして保持します。

拡散完了後に炉冷します。

焼なましの利用方法と効果

焼なましは素材工程以外にも加工硬化後の製品に行う中間焼なましがあります。

その後再び冷間加工を施した製品を焼入れ、焼戻しをして製品を完成させる工程が多用されています。

加工前に焼なましを行うことで材料が軟化して加工性が向上する効果があり、そのために用いられる熱処理炉を焼鈍炉(アニール炉)と呼びます。

焼鈍炉は細かい温度制御や雰囲気ガスで酸化防止対策を施すなどの技術を用いると、製品に必要な材料の性質を引き出すことが可能です。

焼なましは最終工程では行われないため注目されにくい工程ではありますが、焼戻しを行わずに加工をすると加工硬化で製品が破断する可能性があります。

焼戻しを行わない方がコストが安くなるため省略したいと考える場合もありますが、過去の知見やデータなどを精査して慎重に検討する必要があります。

焼ならしについて

焼ならしとは

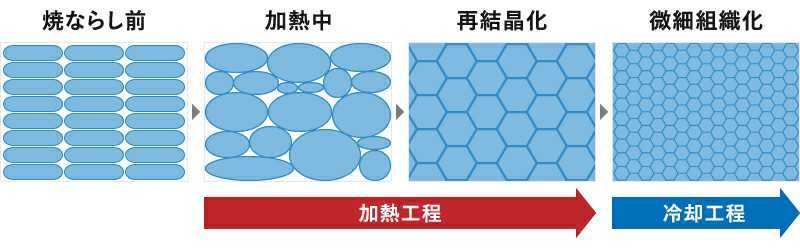

焼ならしは加工ひずみが入った組織の内部のひずみを除去して均一で微細な組織を形成するための熱処理方法です。

鋼材が再結晶温度以上に加熱され、粗大化した結晶粒は加熱温度、時間とともに新しい結晶粒へと変化していきます。その時に合わせて持っていたひずみも解放されます。

焼ならしの冷却は空冷です。加熱後に空冷されると炉冷の場合よりも冷却速度が速くなり、オーステナイトからパーライト析出が早くなるので微細なパーライトとなります。

焼ならしは不均一だった鋼材の組織を標準状態に戻す役割を持った熱処理といえます。

焼ならしの温度

焼ならしは鋼材を完全なオーステナイトに変態させるためにオーステナイト化温度(700~900℃)以上に加熱します。

その後、粒径をそろえて均質にするために一定温度で保持して空冷を行います。

焼ならしの効果

焼ならしによって鋼材の組織は大きく変化していきます。

焼ならしを行う前の状態は加工による圧延組織が形成されていますが(①)、加熱を始めると組織が分解されて膨張していきます(②)。

さらに加熱すると組織が再結晶化してフェライトやパーライト組織が形成されます(③)。

オーステナイト化温度を超えて保持すると粗い粒子化が進み、やがて冷却工程を経て微細組織が形成されます(④)。

微細組織が形成されると鋼材はやわらかく伸びやすい加工性の高い性質に変化します。

ここまで「焼入れ」「焼戻し」「焼なまし」「焼ならし」について解説してきましたが、いずれも温度管理や条件設定がとても重要であるということがいえます。

そのためには熱処理炉の仕様検討を十分に行い、適切な条件を選定するために試作加工することをおすすめします。

導入事例

連続式でも雰囲気ガスの切替で必要に応じた熱処理が実現|焼ならし炉

コンベヤタイプでも窒素ガス、水素ガスの投入で炉内を無酸化状態にして熱処理することが可能です。

【導入前の課題】

- 連続炉で雰囲気ガスを使用したい

- 必要に応じてガスの切替をしたい

【導入後の効果】

- メッシュベルト式+出入口カーテン構造にして、出入口に窒素をシャワー状に投入することにより炉内の雰囲気を保ったまま無酸化での熱処理が可能となった

- 入口窒素雰囲気にした後、炉内で水素への切替をすることで雰囲気の使い分けをすることができるようになった

真空置換により無酸化熱処理が実現|焼戻炉

真空置換は窒素置換に比べて炉内に大気が残りにくく、より高度な無酸化状態を保持することができます。

【導入前の課題】

- 焼入れ後に表面を酸化させたくない

- 自動搬送させたい

【導入後の効果】

- 窒素を投入する前に真空置換することにより炉内における窒素の純度が高い状態で熱処理が可能となった

- 搬出入装置を自動化にしたことにより作業員の夜間業務が軽減した

よくある質問

Q.焼入れ深さはどのように測るのですか?

焼入れ深さはジョミニー試験法で測る方法があります。

直径1インチ、長さ4インチの試験棒をつるして加熱します。

加熱した試験棒を急冷後、加熱した端の部分にロックウェル硬度試験をして、硬度の変化を測定して必要な硬度が確保できている部分の長さを調べます。

その長さから焼入れ深さを決定して焼入れ性を判断します。

Q.焼割れを防止する方法を教えてください

残留オーステナイトが残るとマルテンサイトに変態できないので焼割れが起こります。

焼割れが発生する原因は、焼入れ後に速やかに焼戻しを実施しない、焼入れ温度が高すぎる、冷却方法の不備などがあげられます。

対策として焼入れ後に200℃以下に下がる前に焼戻しを行う、焼入れ温度を下げるなどが考えられます。

まとめ

ここまで熱処理の代表的な手法である「焼入れ」「焼戻し」「焼ならし」「焼なまし」について解説してきました。

利用目的によって使い分けると、製品の強度や靭性、耐摩耗性などさまざまな性質を製品にもたらすことが可能です。

温度条件や冷却方法などを適切に選定しないと焼割れや強度不足などが生じるリスクがあります。

工業炉メーカー「サンファーネス」では、1,500台以上の工業炉製作で培ったノウハウで、お客様の用途に合わせた熱処理炉をオーダーメイドでご提案いたします。

製作したいことは決まっているがどのような装置を導入すべきかお悩みの方、実機の前に試験機から検証したいなどお気軽にご相談ください。

工業炉・熱処理装置でお悩みの方は

お気軽にご相談ください

お電話でも受け付けています