1500台以上の工業炉の設計・製作を手掛け、自動車・鉄鋼・化学各種業界向けに展開。特定の炉に限定せず多品種の経験と実績を持つ。また、工業炉だけでなく付帯設備や搬送装置も含めてトータルでサポートし、仕様やニーズの異なる課題解決にも多数対応。

工業炉の用途を知る。「加熱するだけじゃない」熱処理の可能性

工業炉というと、ものを高温で加熱する装置というイメージが一般的かもしれません。

しかし、製造現場で工業炉が担う役割は、単に温度を上げることにとどまりません。

材料の強度や硬さ、表面性状、内部組織までをもコントロールし、製品の性能や品質を大きく左右する。工業炉は、いわば熱を使って材料を設計する装置といえます。

近年では、省エネルギー化や環境対応、自動化などの技術が進み、加熱だけでなく冷却・雰囲気・反応制御など、より精密な熱の使い方が求められています。

本コラムでは、工業炉の基本的な分類から、熱処理の多様な用途、そして加熱にとどまらない工業炉の可能性について紹介します。

サンファーネスでは工業炉の開発提供メンテナンスをしています。お気軽にご相談ください。

目次

工業炉とは?基本の役割と分類

工業炉は、あらゆる製造業で欠かせない熱の装置です。

金属の熱処理やガラスの溶融、セラミックスの焼成など、素材や工程に応じて目的や構造はさまざまです。

一見すると加熱する装置という役割にみえますが、その中身は非常に多様で、炉の構造・熱源・制御方式によって性能や使い方が大きく変わります。

まずは、工業炉の基本的な仕組みと分類についてみていきます。

加熱の目的は「温度を上げること」だけではない

工業炉は、製品や材料を所定の温度に保ち、乾燥・予熱・焼成・熱処理など、目的に応じた状態をつくり出す装置です。

加熱によって材料の温度を上げること自体が目的となる工程もありますが、多くの用途では、その温度変化を通じて性質や構造を変化させることが重要になります。

たとえば、金属の硬さや靭性を調整する熱処理、粉体を焼き固める焼結、セラミックスを焼き上げる焼成など、目的に応じて加熱の条件や炉の構造が工夫されています。

熱源による分類と雰囲気による分類

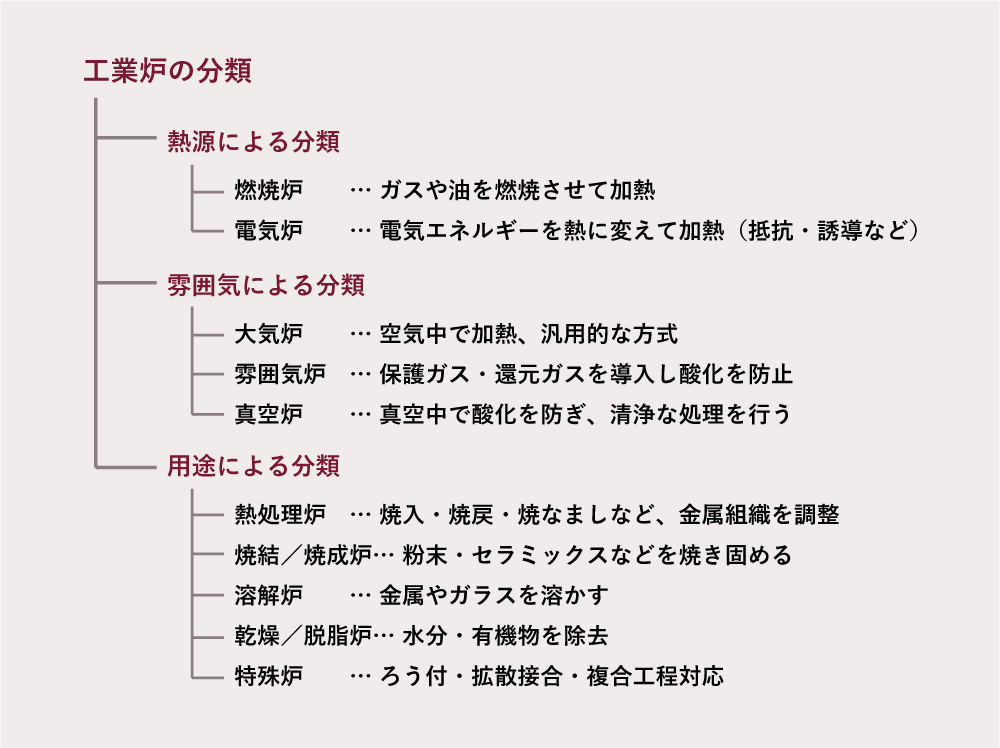

工業炉は、加熱エネルギーの供給方法(熱源)と加熱を行う環境(雰囲気)によって分類されます。

熱源による分類

- 燃焼炉:ガスや油を燃焼させて熱を得る方式。大量処理や大型炉に適しています。

- 電気炉:電気エネルギーを熱に変えて加熱する方式で、制御性や清浄度に優れ、環境負荷も低いのが特長です。

雰囲気による分類

- 大気炉:空気中で加熱を行う一般的な方式で、特別な雰囲気制御を必要としません。

多様な材料や工程に対応できる汎用性があり、熱処理・乾燥・焼成など幅広い用途で利用されています。酸化の影響を受ける場合には、後処理や表面仕上げなどを組み合わせて対応します。 - 雰囲気炉:窒素や水素などの保護ガス・還元ガスを導入し、酸化や脱炭を防ぎながら処理を行う方式です。処理目的に合わせて雰囲気組成を変えられるのが特徴です。

- 真空炉:真空中で加熱を行う方式で、空気中の酸素や水分を排除し、酸化を防いだ安定した処理が可能です。表面の光沢維持や精密部品の処理など、清浄な環境が求められる用途に適しています。

近年では、処理目的に応じてこれらを組み合わせたハイブリッド型の炉や、電気炉化による省エネルギー化も進んでいます。

用途による分類

工業炉は、どのような工程で何を目的として加熱を行うかによっても分類されます。

前の項で触れたように、炉は加熱環境(大気・雰囲気・真空など)の違いでも分けられますが、

ここではそれとは別の観点として、「どんな工程で使われるか」という用途による分類を紹介します。

それぞれの炉は、目的や温度範囲に応じて構造や制御方式が工夫され、前項の雰囲気条件と組み合わせて運用されるのが一般的です。

用途による分類

| おもな分類 | 具体例 | 目的 |

|---|---|---|

| 熱処理炉 | 焼入炉、焼戻炉、焼鈍炉、焼きならし炉 | 硬さ、靭性、組織調整 |

| 焼成炉・焼結炉 | 焼成炉、焼結炉 | セラミックス、金属粉末を焼き固める |

| 溶解炉 | 溶解炉(ガス炉、誘導炉など) | 金属、ガラスなどを溶かす |

| 乾燥炉・脱脂炉 | 乾燥炉、脱脂炉 | 水分、有機分を除去 |

| 特殊炉 | ろう付炉、拡散接合炉など | 特殊接合、複合工程 |

図:工業炉の分類ツリー

各分類は独立した観点であり、実際の工業炉は「熱源」「雰囲気」「用途」を組み合わせて設計されます。

例:電気式真空焼入炉、ガス雰囲気焼結炉など。

熱処理の基本的な考え方

熱処理は、加熱・保持・冷却の履歴を精密に制御し、材料の組織と特性を最適化する技術です。

加熱方式や雰囲気条件の違いによって得られる効果は大きく変わります。

この章では、熱処理の考え方を整理し、金属を中心とした主要な処理方法を紹介します。

加熱・冷却・雰囲気で「材料の性質」をコントロールする

熱処理とは、材料を一定温度まで加熱し、その後の冷却速度や雰囲気を制御することで、内部組織や性質を変化させる加工方法です。

温度を上げるだけでなく、加熱の温度・時間・冷却の速さを細かく調整することで、目的の性質を得ることが重要です。金属を例にとると、熱処理によって硬さ、靭性(ねばり強さ)、加工性、寸法安定性などが大きく変化します。

また、炉内の雰囲気をコントロールすることで、酸化を防いだり、逆に拡散反応を促したりと、表面状態や化学組成までも意図的に変化させることができます。

熱処理は、「温度」「時間」「雰囲気」の3つを組み合わせて、材料の特性を設計する技術です。

代表的な金属熱処理(焼入れ・焼戻し・焼なまし・焼ならし)

金属熱処理には、目的に応じた代表的な処理方法があります。

| 処理名 | おもな目的 | 処理の流れ |

|---|---|---|

| 焼入れ | 硬さを高める | 加熱後に急冷し、硬化組織を形成する |

| 焼戻し | 靭性を回復させる | 焼入れ後に再加熱して硬さを調整する |

| 焼きなまし | 応力除去・加工性改善 | 加熱・徐冷で内部応力を緩和する |

| 焼きならし | 組織の均一化 | 一定温度に加熱後、空冷で安定化させる |

鉄鋼材料を中心に行われる熱処理は、部品の強度や寸法を左右する重要な工程です。 加熱温度や冷却条件によって性質が変わるため、精密な温度制御が求められます。

焼結・焼成・表面処理など、広義の熱処理も含まれる

「熱処理」という言葉は、金属に限らず温度変化を利用して材料の性質を変える工程全般を指す場合もあります。

| 焼結(しょうけつ) | 粉末状の金属を高温で焼き固め、強度や密度を高める工程 |

| 焼成(しょうせい) | セラミックスやガラスを焼き固めて形状・性質を固定する工程 |

| 表面熱処理 (浸炭・窒化など) |

金属表面に炭素や窒素を拡散浸透させ、耐摩耗性や耐食性を向上させる工程 |

さらに、工業炉の用途は熱処理にとどまらず、加熱そのものを利用した多様な工程にも広がっています。

たとえば、

| 乾燥炉 | 成形体や塗布膜から水分を除去し、次工程の品質を安定させる |

| 脱脂炉 | 粉末冶金やセラミックス成形体から有機バインダーを除去する前処理工程 |

| 溶解炉 | 金属やガラスを溶かし、鋳造や再生に利用する |

| ろう付け炉 | 母材同士をろう材で接合する際に用いる |

これらの工業炉は、「熱処理炉」とは区別されますが、いずれも温度分布や雰囲気管理など、精密な加熱制御が求められる点では共通しています。

熱処理炉の多様な用途

熱処理炉は、金属の強度を高めるだけでなく、靭性(ねばり強さ)や寸法精度の安定、表面特性の向上など、さまざまな目的で利用されています。

製品の用途や求められる特性に応じて、加熱方法や処理条件が細かく設計されています。

強度を高める熱処理(焼入れ・析出硬化など)

焼入れや析出硬化などにより、金属組織を変化させて強度を向上させます。

機械部品や構造部材など、繰り返し荷重や衝撃がかかる製品に欠かせない処理です。

靭性を高める熱処理(焼戻し・焼きならしなど)

焼戻しや焼きならしでは、焼入れで得た組織を前提に再加熱し、硬さと靭性(ねばり強さ)のバランスを目的値に合わせます。

焼ならしは組織を均一化して、衝撃や繰り返し荷重に対する粘りを高めるのに有効です。

寸法変化を抑える熱処理(焼きなまし・応力除去焼鈍など)

焼きなましや応力除去焼鈍では、内部応力を取り除き、熱処理後の変形を防ぎます。

精密部品や金型など、寸法精度が求められる製品に適しています。

表面を改質する熱処理(浸炭・窒化・酸化防止など)

浸炭、窒化、酸化防止処理などによって、金属表面の硬さや耐摩耗性、耐食性を高めます。

表面だけを改質し、内部の靭性(ねばり強さ)を保つことで、全体として高い耐久性を得られる点が特徴です。

前処理・後処理への応用(乾燥・脱脂・ろう付けなど)

熱処理炉の技術は、乾燥・脱脂・ろう付けなど、前後工程にも活用されています。

これらの工程でも温度や時間の制御が重要であり、製品の仕上がりや後続工程の安定性を支える役割を果たしています。

「加熱」以外の工業炉の役割

工業炉というと加熱する装置という印象がありますが、実際には加熱以外の役割も多く担っています。冷却や雰囲気制御、反応制御などの要素が組み合わさることで、はじめて安定した熱処理が実現します。

ここでは、熱処理を支える冷却や雰囲気制御など、加熱以外の要素を紹介します。

冷却・雰囲気の制御 ― 熱処理を支える見えない要素

加熱した後の冷却速度や炉内の雰囲気組成をコントロールすることは、熱処理結果を左右する重要な要素です。酸化や脱炭を防ぐための雰囲気制御や、急冷・徐冷の切り替えなど加熱工程と一体で考えられています。

▶導入事例

—連続式でも雰囲気ガスの切替で必要に応じた熱処理が実現 | 焼きならし炉—-

脱脂・乾燥・脱ガスなど、温度を利用した前処理・後処理

加熱した後の冷却速度や、炉内の雰囲気組成をコントロールすることは、熱処理結果を左右する重要な要素です。

酸化や脱炭を防ぐための雰囲気制御や、急冷・徐冷の切り替えなど、加熱工程と一体で考えられています。

▶導入事例

—脱脂炉から焼結炉への搬送を工夫。製品への負担を軽減 | プッシャー式脱脂焼結炉—-

搬送・脱臭・排気など周辺装置との連携

熱処理の前後には、脱脂・乾燥・脱ガスなど、温度を利用した前後工程が行われます。

これらの工程は、表面の汚れや有機成分を除去し、後工程での加熱や処理を適正に行うために重要な役割を担っています。

特殊な用途と最新の応用例

近年、工業炉は自動車や機械部品などの金属熱処理にとどまらず、電子部品やセラミックス、電池材料などの新素材分野でも活用が進んでいます。

プラズマやマイクロ波など、新しいエネルギーを利用した加熱技術も注目されており、高速加熱や省エネルギー化を実現する技術として、金属以外の分野にも広がっています。

半導体・電池・セラミックスなどの精密加熱プロセス

温度分布の均一性や雰囲気の清浄度が求められる分野では、真空炉やクリーン加熱技術が活躍しています。電子部品や電池材料など、ミクロレベルの制御が必要な工程に対応しています。

3Dプリンタ造形部品や新素材の焼結・熱処理

金属粉末の積層造形や複合材料の焼結など、新しい製造プロセスにも工業炉の技術が応用されています。成形体の内部まで均一に加熱できる精密制御が寸法安定性と強度の確保に寄与しています。

環境対応・省エネ化 電気炉化と排熱回収の進展

燃焼炉から電気炉への移行や排熱回収装置の導入など、環境負荷を減らす取り組みが進んでいます。

高効率な加熱とエネルギー循環が、次世代のものづくりを支えるテーマとなっています。

熱処理の可能性を広げる工業炉

素材やプロセスの多様化にともない、工業炉も目的に合わせて最適な加熱・制御を行う装置へと進化しています。加熱条件や炉内環境を精密に制御し、ものづくりの信頼性と持続性を支える装置へと進化しています。

目的に合わせて炉を選び、工程を最適化する時代へ

用途に応じて、真空炉・雰囲気炉・電気炉・燃焼炉などを使い分けることが一般的になっています。

処理目的や素材特性に最適な炉を選定し、工程全体を最適化することが求められています。

加熱だけでなく制御する熱技術へと進化する工業炉

工業炉は、加熱源の制御や雰囲気の安定化、エネルギー利用の最適化を通じて、より高精度で持続可能な生産を実現する熱処理技術へと進化しています。

よくある質問

Q:熱処理と焼入れはどう違うのですか。

焼入れは熱処理の一つの工程です。

熱処理には、焼入れのほかに焼戻し・焼きなまし・焼きならしなどがあり、加熱と冷却の条件を変えることで金属の硬さやねばり強さ、寸法の安定性などを調整します。

焼入れは硬くするための処理ですが、熱処理全体では性質を整えることが目的です。

Q:熱処理炉と溶解炉の違いは?

熱処理炉は、金属や材料の性質を変えるために使われる炉です。

一方、溶解炉は材料を溶かして形を変えるための炉で、鋳造や再溶解の工程に使われます。

どちらも加熱を行いますが、熱処理炉は組織や性質を調整する装置、溶解炉は形状を作る装置という点で目的が異なります。

Q:工業炉はどのように選べばよいですか?

加熱する目的と素材の特性によって最適な炉は異なります。

酸化を防ぎたい場合は真空炉や雰囲気炉、温度や雰囲気を精密に管理したい場合は電気炉、燃焼エネルギーを利用して効率的に加熱したい場合は燃焼炉が用いられます。

近年では、省エネルギー化や制御性の向上を目的に電気炉化やハイブリッド化も進んでいます。

処理目的と条件を総合的に検討し、最適な方式を選定することが大切です。

まとめ

工業炉の技術は、熱処理を中心にさまざまな産業へ広がり、環境対応やデジタル制御など新しい課題にも応え始めています。

加熱を管理し、設計する技術として進化を続ける。

それが、これからの工業炉に求められる姿といえます。

工業炉メーカー「サンファーネス」では、1,500台以上の工業炉製作で培ったノウハウで、お客様のご要望に合った熱処理炉のご提案をいたします。 技術的な相談も無料でお受けしますので、お気軽にご相談ください。

各処理の仕組みや特徴をさらに詳しく知りたい方は、下記のコラムもご覧ください。

サンファーネスがわかる3点セット(会社概要・製品カタログ・実績事例集)をダウンロードする